Ikke et eneste lager kan klare seg uten visse spesialister, takket være hvem det faktisk fungerer. For det første inkluderer disse arbeiderne lagersjefen, lagerholdere og lastere. Hvilket ansvar har hver av dem? I denne boken skal vi se på funksjonene og offisielle oppgaver lagersjef, siden det er denne ansatte som er direkte knyttet til organiseringen av lagerregnskap. Og også hvordan du organiserer arbeidet på lageret på riktig måte.

* * *

Følgende utdrag fra boken Lagerstyring. Merknad til lagersjefen (Andrey Bat) levert av vår bokpartner - selskapet LitRes.

Revisjon med egne øyne

Tidspunktet for ordreoppfyllelse, uavbrutt arbeid i butikkene og omdømmet til hele selskapet avhenger av hvordan arbeidet på lageret er organisert. Uansett hva det er, uansett hvilke produkter som lagres her, forblir funksjonen uendret: et lager er en buffer designet for å harmonisere kapasiteten til anlegg, produksjon og salg, kombinert med en lagerbehandlingssone, hvor varene endrer form, fullstendighet, tilstand osv.

Synlige grunnelementer lagersystem kontinuerlig interaksjon er:

personale;

utstyr;

råvare-materielle verdier.

Ikke glem at det er andre elementer involvert i driften av systemet:

prosesser;

dokumentflyt og regnskapssystem;

organisering av arbeidet.

La oss håndtere hver av dem etter tur.

Når vi ved innreise på lageret observerer travelt arbeid - noen arbeidere losser varer, andre laster dem, andre flytter rundt på lageret, andre lager dokumentasjon, noen styrer, noen utfører - skaper vi ufrivillig en illusjon om at alt går som det skal. skal , jobben er i full gang, og alle er opptatt. Men oppstyr er ikke en indikator på effektivitet. Snarere tvert imot er det bevis på at denne lager-"organismen" er syk og trenger akutt behandling.

I et normalt organisert og administrert lagersystem kan det per definisjon ikke være en konsentrasjon av personell og pågående prosesser på ett sted og samtidig. Stillhet og ro råder i velorganiserte varehus, arbeidet utføres målt, det er ingen mengder av ansatte - bare enkeltarbeidere, sakte og uten å bli distrahert, gjør jobben sin.

La oss prøve å se nærmere på hva som faktisk skjuler seg bak det "aktive" livet til lageret beskrevet ovenfor, og bestemme mulige årsaker fremvoksende rush og uro, som ofte oppfattes av oss som en naturlig tilstand:

Tilstedeværelsen av materialkryss, kryssende materialstrømmer, indikerer feil plassplanlegging og irrasjonell fordeling av arbeid, noe som øker muligheten for feil og risikoen for at varer sendes til feil destinasjon.

Tilstedeværelsen av teknologiske kryss, kryssende ruter for bevegelse av utstyr og mennesker, fører til en nedgang i arbeidet og øker risikoen for skade (både på utstyr og ansatte).

Mangelen på riktig planlegging av lagerdriften (utførelse av arbeid ved behov) fører til at de planlagte operasjonene overlapper hverandre i tid og rom, og skaper en belastning på de samme elementene i lagersystemet.

Ineffektiviteten til skiftorganiseringen av arbeidskraft oppstår når belastningen på lageret estimeres av gjennomsnittlige indikatorer (per uke, dag) og skiftorganiseringen av arbeidskraft ikke tar hensyn til de reelle toppene i belastningen på prosesser og operasjoner.

Ineffektiv organisering av arbeidet - når linjelederen ikke vet hva, hvem som skal gjøre og når, tar ansatte disse avgjørelsene på egen hånd, som i mangel av en organisasjon og et "kommandosenter", til slutt viser seg å være katastrofale for enhver system.

Disse er de enkleste, men samtidig de mest globale problemer lager, som umiddelbart fanger blikket når man nøye observerer hvordan arbeidet utføres.

La oss dvele ved noen elementer i arbeidsatmosfæren på lageret og vurdere dem mer detaljert.

Inventar

Det enkleste trinnet i å gjennomføre en "gjør-det-selv-revisjon" er å overvåke tilstanden, håndteringen, lagringen og bevegelsen av inventarvarer.

I forhold til varer og materialer kan en gruppe enkle tegn på eksistensen av problemer i lagersystemet skilles:

Inventar og materialer er plassert på lageret utenfor systemet med logistikkenheter (boks, pall, container, etc.);

Inventar og materialer lagres direkte på gulvet uten referanse til noen sone (identifisert i henhold til regnskapssystemet);

salgsemballasjen eller lagringsenheten (bevegelses-) av varer og materialer er skadet;

Varer og materialer er på lager uten emballasje;

Varer og materialer er på lageret uten identifikasjonssystem (identifikasjon utføres iht utseende eller vanskelig)

Varer og materialer er i emballasje, i en logistikkenhet, men i en form som gjør det umulig å behandle dem uten ekstra kostnader og operasjoner.

Tilstedeværelsen av slike problemer på lageret lar oss trekke skuffende konklusjoner:

lageret har ikke et lagringssystem;

regler for arbeid med varer og materialer er ikke utviklet eller ikke gjort oppmerksom på ansatte;

lagerarbeidere overholder ikke reglene for arbeid med varer og materialer;

lageret har ikke implementert et regnskapssystem eller implementeringen er umulig;

lavt nivå av ytelsesdisiplin og organisering av arbeidet på lageret;

nivået på saldoene i regnskapssystemet tilsvarer aldri det faktiske;

det kreves hele tiden ekstra kostnader for avvisning, ompakking, kjøp av emballasjematerialer, etc.

det er hyppige tilfeller når varer og materialer på forespørselstidspunktet ikke er klare for forsendelse, noe som fører til en økning i leveringstiden for bestillingen eller dens avbrudd. For hvis for eksempel 50 av 10.000 esker er skadet, tapt eller ikke pakket, kan ikke bestillingen anses som fullført. Uansett vil resultatet være ekstra kostnader og forstyrrelse av bestillingen.

problemet med mangel på mennesker, utstyr og plass vil oppstå regelmessig, da en del av ressursene hele tiden ledes til ytterligere operasjoner.

Det verste for en bedrift i en slik situasjon er ikke engang tap av fortjeneste fra en ødelagt ordre og ikke bortkastet tid. Det er mye verre hvis lagerarbeidere (lastere, lagerholdere, lagersjef, logistikkere), som står overfor disse feilene og konsekvensene deres på daglig basis, ikke legger merke til dem, med tanke på alt som skjer NORMALT. I dette tilfellet er ikke problemet at en del ligger på gulvet; problemet er mye dypere og løsningen vil kreve endring av hele systemet og muligens utskifting av mange ansatte.

Lagersystemer

Det neste elementet du bør være oppmerksom på når du gjennomfører en «revisjon med egne øyne» er lagersystemer og plukking, med andre ord ulike reolstrukturer og hvordan de brukes, hvordan varer og materialer lagres og behandles i dem.

Det er en gruppe enkle kriterier som lar deg fikse problemer med bruk av hyllestrukturer:

1. Hvert hyllesystem er designet for å lagres i henhold til visse prinsipper.

ineffektiv lagring og håndtering av produktenheter eller komponenter på pallereoler;

det er ikke effektivt å plassere et annet sortiment i tunnelen til inngangsstativer;

det er ikke effektivt å lagre gjenstander eller komponenter i et blokkgulvssystem uten gang for treveisbehandling.

2. Hvert reolsystem er designet for å håndteres av spesialutstyr (hydraulisk eller plukkevogn, stablemaskin, laster, etc.).

det er ikke effektivt å utføre manuelt utvalg av varer fra reolsystemer beregnet for behandling av utstyr;

det er ikke effektivt å la personell arbeide i høyden med varer som er lagret på stativkonstruksjoner;

det er ikke effektivt å bruke én type utstyr for å jobbe med alle typer hyllesystemer.

3. Hvert hyllesystem er en dyr struktur, ikke mindre verdifull enn utstyret eller varene som er lagret på den. Det krever også en forsiktig holdning til seg selv, derfor er det uakseptabelt:

ødelagte stativer og bøyde bjelker;

revne og manglende plater og instruksjoner.

De vanligste problemene knyttet til lagersystemer er:

feil design og arrangement av reolsystemer (uten å ta hensyn til transportveier, vare- og materialstrømmer, lasting og lossingsmetoder, etc.);

ineffektiv bruk av hyllesystemer, noe som fører til unødvendige kostnader;

permanente ekstra vedlikeholdskostnader som oppstår fra feil håndtering av lagersystemer;

permanent utskifting av elementer av hyllestrukturer skadet på grunn av feil håndtering;

lang ordreplukkingstid;

et stort antall personell som kreves for å utføre arbeidet;

mangel på plass til å imøtekomme sortimentet;

mangel på utstyr for å vedlikeholde systemet;

mangel på plukkeplasser for produktutvalg;

umuligheten av normal funksjon av regnskapssystemet.

Den største skuffelsen er ofte mangelen på fordeler ved å investere i modernisering av varehus (bygge et nytt bygg, kjøpe dyrt utstyr og reolsystemer). Årsaken til dette er oftest at lagerpersonalet, for å lette arbeidet som denne investeringen ble gjort, arbeider på vanlig måte, annullerer all innsats, ødelegger reolsystemene eller ikke bruker deres fulle fordeler.

Lagerutstyr

Ved å gjennomføre en "revisjon med egne øyne", kan du ikke ignorere lagerutstyret, som inkluderer alle typer mekanismer designet for å flytte varer og materialer i et lager.

Når det gjelder teknologi, er revisjon forenklet, siden alle problemområder vanligvis er ganske åpenbare, selv om de ofte blir ignorert selv av de ansatte som regelmessig møter dem:

utstyret er i feil tilstand (skittent og spor av skade);

teknikken har inskripsjoner, tegninger, enheter som ikke er gitt i passet;

ikke alt tilgjengelig utstyr er involvert i prosessene;

det er "forlatte" utstyrsenheter på territoriet til lageret eller komplekset;

under arbeidet går utstyret tom for ladning eller drivstoff;

det er et konstant problem med mangel på utstyr, det er regelmessige forespørsler om å kjøpe flere ekstra enheter;

i nærvær av vedlikeholdstjenester som utfører reparasjoner i henhold til kontrakten, er det også egne mekaniske og reparasjonsområder, hvor noe stadig repareres.

Tilstedeværelsen av de ovennevnte "symptomene" indikerer eksistensen av følgende problemer:

det er ingen egen tidsplan for drift av utstyr, koordinert med lasteplanen;

reelle behov for utstyr er ikke identifisert, det er ingen sammenheng mellom volum og frekvens av arbeid og antall enheter av utstyr;

personalet er ikke personlig ansvarlig for utstyret som brukes;

utstyr vedlikeholdes og vedlikeholdes uten å følge arbeidsreglene på databladet.

Overraskende nok er det i praksis vanskelig å finne minst ett lager, som etter lederens mening ikke krever flere enheter lagerutstyr. Og samtidig kan du i nesten alle varehus finne muligheter til å redusere kvantiteten eller øke produktiviteten gjennom rasjonell bruk og vedlikehold.

Emballasje og Forbruksvarer

Blant alle varehus, enten det er industrielle eller kommersielle, er det knapt 20 % hvor reglene og prosedyrene for håndtering av emballasje og forbruksvarer er presist spesifisert, områder for deres lagring er definert og de nødvendige ressursene er allokert. Problemene som oppstår med dem ligner problemene med varer og materialer, selv om de har noen spesifikke egenskaper.

Ved å se "på en ny måte" på dine utgifter og emballasjematerialer. Du kan finne at:

de ikke har en fast lagringsplass, er i uorden i hele lageret eller bedriften;

det er ingen eksakte data om antall arter som brukes og deres nomenklatur;

de er ikke til stede i balanseregnskapssystemet eller deres registrerte beløp tilsvarer aldri det virkelige;

til tross for det konstante kjøpet, er de jevnlig mangelvare, noe som forårsaker forsinkelser i prosessene;

det er ingen gjeldende regulering for håndtering av dem, samt ansvarlig for bruk og forbruk;

det kommer jevnlig klager fra leverandører og kunder på bruk av feil materialer.

Slike tilsynelatende små problemer kan få svært alvorlige konsekvenser for virksomheten:

uten nøyaktig regnskap vil andelen av emballasje og forbruksvarer i enhetskostnaden for produksjon aldri bli bestemt;

kostnadene for emballasje og forbruksvarer vil kontinuerlig bli allokert til generelle og faste kostnader;

du vil lage kunstige forbruksrater som ikke vil bli respektert;

på grunn av mangelen på et permanent område for emballasje og forbruksvarer, vil deres mellomlagring være overalt;

rot med materialer vil stadig hindre passasjen, de vil bli forskjøvet fra sted til sted etter behov.

Du må også forstå at utnevnelsen av en lagerholder og en laster som er ansvarlig for pakking og forbruksvarer ikke vil løse problemet. I motsetning til andre problemer i lagersystemet, ligger dette helt i fraværet av lagerregnskap, som er like forskjellig fra regnskap som regnskap er forskjellig fra finansiell. Bare med sin effektive funksjon er det mulig å starte en mer rasjonell bruk av emballasje og forbruksvarer.

lageransatte

Lagremenn og lastere blir ikke – de fødes. Denne vitsen har en god grunn, da lagerpersonalet er unike i sine egenskaper. Ingen steder er det så mange revolusjoner og streiker, ingen steder stilles det så mange ultimatum, og ingen steder er folk så uinteresserte i mangelen på et kvalitativt resultat. Hemmeligheten er at de ikke føler at de er verdiskapende ansatte, men de er vant til å få skylden for alt.

Problemene med denne lenken er lett å oppdage når du observerer arbeidet deres:

de går i grupper og jobber 2-3 på en operasjon, prosess;

det er alltid en observatør for en eller to arbeidere;

hvis du ber en formann eller lagerholder navngi alle personene som jobber på lageret og angi hvem som jobber med hvilken prosess for øyeblikket, vil du ikke høre et klart svar;

hver gang et annet antall personer tar over;

sikkerhetstiltak blir ikke fulgt;

de håndterer varer og materialer uforsiktig;

de går i sko og klær som ikke er fastsatt av reglene;

de snakker inn mobiltelefoner og ta mat på feil sted;

banning brukes stadig;

røyking er tillatt i lokalene, ansatte besøker røykeområdet i grupper på 3-10 personer.

Denne tilstanden fører til følgende konklusjoner:

kaos hersker på lageret;

lagerstyring er uprofesjonell;

fraværende prestasjonsdisiplin;

en gruppe «gamle», erfarne ansatte som er trygge på at de vet hvordan de skal gjøre jobben sin og ikke anerkjenner forskrifter og regler, styrer arbeidsprosesser;

I en slik situasjon er du helt avhengig av lagerarbeiderne i forhold til oppfyllelse av bestillinger og forespørsler, og ingen lønnssystem vil forbedre kvaliteten på arbeidet.

Faktisk er det nok å se inn i "røykerommet", høre radioen spille høyt, overdøve alt rundt, se det travle personalet late som om de er opptatt - og dette vil være nok til å innrømme at det er problemer med lagerpersonalet . Forskjellen er bare i dybden av nederlaget til denne "sykdommen".

Lagerprosesser

Evnen til å foreskrive prosesser letter i stor grad livet til en leder, slik at du kan organisere arbeidet på den mest effektive måten, hele tiden se sekvensen av utførte operasjoner og forstå hvem som er ansvarlig for hvilken del av arbeidet. Men mange, etter å ha tatt denne metoden som en universell oppskrift på effektivitet og begynt å bruke den på lageret, blir møtt med fullstendig avvisning forårsaket av det faktum at i motsetning til produksjonslagerpersonalet, ikke oppfatter arbeidet sitt som å skape verdi for kunden og hele bedrift, er de likegyldige til konseptene teknologier, deres rekkefølge og produksjonskultur. Vær derfor forberedt på at det ikke vil være mulig å foreskrive og implementere nødvendige lagerprosesser på en gang.

Så, hvordan gjør du en "gjør det selv-revisjon" av lagerprosesser? Det mest attraktive med en slik "revisjon" er at det ikke er noen "spesielle" og "unike" lagringsfasiliteter, og dette bør alltid huskes. Ikke la deg lure av påstandene fra lagerholdere, lagersjefer og til og med anleggsledere om at de foreslåtte metodene for å forbedre lagerstyring ikke vil fungere "fordi ..." - uansett hvilke forklaringer som følger. dette lageret forskjellig fra analoger. Men ethvert lager er designet for å utføre de samme grunnleggende oppgavene: aksept, plassering, lagring, plukking, inventar, forsendelse av varer og en gruppe prosesser og operasjoner knyttet til behandling av varer (bunting, pakking, klargjøring, etc.).

Derfor, for å bestemme hvor teknologisk og korrigere prosessene som utføres på lageret, kan du gjøre følgende:

Be om alle typer lagerdokumenter som regulerer lagerprosesser (forskrifter, prosedyrer, instruksjoner, algoritmer, instruksjoner, bestillinger osv.), og kontroller kunnskapen til ledere og ansatte, inkludert hvor oppdaterte disse dokumentene er.

Sjekk enhver ansatt for å forstå gjennomføringen av prosessen (be om å forklare hva, hvorfor og hvorfor han gjør, hvilket resultat dette skal føre til og hva som vil skje hvis prosessen ikke fullføres i tide).

Prøv å forstyrre enhver operasjon eller prosess og se hvilke resultater dette vil føre til, spor reaksjonshastigheten og beslutningstaking (og avgjør om endringer blir lagt merke til i det hele tatt).

Gjennomfør sertifisering av ledere og ansatte ved å bruke casestudier, foreslå betingede situasjoner som kan oppstå i prosessen med å jobbe på et lager, og be dem beskrive handlingene sine. Et eksempel på et problem: en bil med skadede varer ankom lageret, innkjøpssjefen er utilgjengelig, det er 1 time før arbeidsdagens slutt, og sjåføren har det travelt med å forlate. Etter å ha kommet med opptil 20 slike spørsmål, kan du ganske objektivt vurdere beredskapen til personalet ditt for en rekke situasjoner.

Slutt på introduksjonssegmentet.

Hvordan revidere et lager

Dmitry Perov, leder for avdelingen for implementering og støtte for logistikksystemer ved ANT Technologies, © LOGISTICS and Management www.logistpro.ru

Virksomheten har vært vellykket automatisert i lang tid, ERP er installert i selskapet, og WMS er på lageret. En stor mengde statistikk har blitt samlet i databasene til disse systemene. Det krever mye arbeid å forstå hvor, når og hvem som gjør feil og om disse feilene er forårsaket av feil konstruksjon av bedriftens forretningsprosesser.

En stor fordel med dette prosjektet er den dype interessen og støtten fra toppledelsen i selskapet. Faktisk er dette tillatelse for en fullstendig diagnose og beredskap for alle prosedyrer, ikke bare terapeutiske, men også kirurgiske. Du kan endre fysiske prosesser og informasjonsprosesser, ordningen med personellmotivasjon, etc.

På det første møtet var det strategisk mål: «I november 2008 skulle varebalansen på lageret være slik at det ville være mulig å nekte å leie ytterligere lagerplass fra tredjepartsorganisasjoner og ikke ty til deres hjelp gjennom hele 2009. Samtidig bør ikke omsetningen til selskapet gå ned.» Finansiering for reengineering - fra besparelser fra å ikke leie ekstra plass, eliminere inventar, samt ved å forbedre driftsytelsen til lageret.

Diagnostisk algoritme

Trinn 1. Vi utfører analysen

Vi startet som vanlig med en ABC-analyse. Han ble eskortert av seg selv på en enkel måte: opptil 80% av varene - gruppe A; 80-96% - gruppe B, resten - gruppe C. I en rapport ble indikatorer oppsummert i tre parametere: i stykker, i salg og fortjeneste. De fleste av varene tilhører samme kategori for alle alternativer: AAA, BBB, CCC. Det viste seg at hovedomsetningen leveres av 24 % av varene.

Overskuddsbeholdningen ble deretter vurdert. Lagt til beholdning for hver kategori C-vare hvis den overstiger det årlige salget av dette produktet. Det viste seg å være rundt 400 tonn.. Ved første øyekast, for et lager på 8000 palleplasser, er det ikke så mange, men på den annen side, på grunn av en så lav omsetning, oppstår spørsmålet - trengs disse stillingene i det hele tatt ? Sammen med ledelsen bestemte vi at vi skulle kvitte oss med slike stillinger. Ut fra ABC-analysen er det vanskelig å bedømme nøyaktig hvilke stillinger som bør avhendes, siden det er varer som selges i små mengder, men jevnt og trutt. Å nekte dem betyr å miste selv en liten, men en del av inntekten.

Trinn 2. Definer salgskurven

XYZ-analyse tjener vanligvis til å identifisere stabilitet og ustabilitet. I teorien er alt enkelt: stabilitet bestemmes ved å bruke variasjonskoeffisienten, beregnet av formelen (jo høyere variasjonskoeffisienten, jo mer ustabil er objektet):

Ni=1 (хi – х–)2

n = n ґ 100 %,

X-

hvor xi er verdien av parameteren for det vurderte objektet for den i-te perioden;

x er gjennomsnittsverdien av parameteren for det evaluerte analyseobjektet;

n er antall perioder.

Etter å ha beregnet variasjonskoeffisienten, deles varene inn i grupper, for eksempel som følger:

gruppe X - objekter, variasjonskoeffisienten som ikke overstiger 10% (stabil gruppe av varer);

gruppe Y - objekter, variasjonskoeffisienten som er 10–25% (en gruppe varer med middels stabilitet);

gruppe Z - objekter, variasjonskoeffisienten som overstiger 25% (ustabil gruppe av varer).

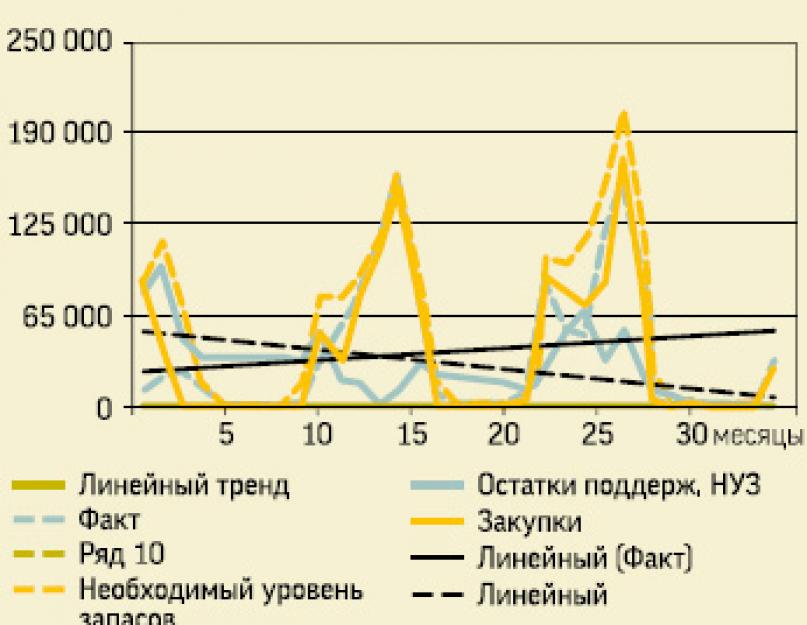

Vi prøvde å gjøre en direkte beregning - vi fikk at alle produktene tilhører kategori Z, noe som var forventet. Dette beregningsalternativet er kun egnet for en bedrift der sesongvariasjonen enten er lav eller ikke alle produkter vises. Da regnestykket tillater å avsløre sesongvarer. I vårt tilfelle er sesongvariasjonene slik at noe av tiden ikke selges varene i det hele tatt, og dette gjelder nesten alle posisjoner. Som et eksempel viser grafen salget av ett av produktene de siste 33 månedene. Syklusene er synlige for det blotte øye. Hver 12. måned gjentas bildet, for eksempel fra 5 til 8, fra 17 til 20 og fra 29 til 32 er det praktisk talt ingen salg. En lineær trendlinje er bygget på diagrammet, som viser at salget vokser fra år til år.

Trinn 3. Bestem kurven for en ikke-tilfeldig prosess

Dermed kan det antas at det er to prosesser. Den ene er ikke tilfeldig, den bestemmes av to faktorer: en trend som viser hvordan gjennomsnittsverdien av salget av et gitt produkt vokser, og en sesongfaktor som trendverdien må multipliseres med. Den andre prosessen er tilfeldig (modell), den fører til at reelt salg avviker fra den ikke-tilfeldige prosessen beregnet av oss. En ikke-tilfeldig prosess lagt på salg for det samme produktet vises i den oransje kurvegrafen. Feil er spådd ganske godt, men det er et problem med salgstopper, metoder for å håndtere som må tenkes gjennom. For illustrasjon valgte vi ikke spesifikt et produkt der kurvene er nære.

Trinn 4. Regn ut forskjellen mellom modellen og fakta

Den tilfeldige prosessen er lik forskjellen mellom modellen og faktum. Grafen viser kurven for en tilfeldig prosess (modulen til forskjellen mellom modellen og faktum). Det er dette avviket vi skal ta hensyn til i vår variasjonskoeffisient. I formelen ovenfor er forskjellen i telleren vår modul, og x i nevneren vil være gjennomsnittsverdien ikke fra faktum, men fra verdien av modellen. Dermed fjernet vi den ikke-tilfeldige prosessen fra variasjonskoeffisienten. For eksempelet som er tatt, vil variasjonskoeffisienten være 1,27 (127%).

Trinn 5. Bestem det faktiske salget

Det er mulig at det finnes en mer realistisk modell for dette produktet, men vi er interessert i praktiske aspekter, så for våre formål anser vi denne modellen som tilstrekkelig. For større sikkerhet gjorde vi følgende beregning for flere dusin produkter: vi tok faktisk salg uten de siste tre månedene, beregnet modellen og spådde tre måneder i forveien. Det viste seg ganske likt virkeligheten. For ikke å ta feil med lagernivået på toppene søkte vi neste trekk: multipliser vår modell med 1 + variasjonskoeffisient. Som du kan se i grafen, ligger den faktiske kurven nesten alltid mellom de to kurvene i vår modell.

Trinn 6. Vi analyserer overskuddslagre

La oss se hvorfor overflødig lager skapes. Vi har allerede et svar på dette spørsmålet - vår modell kan gi det. La oss forestille oss at vi ikke har noen aksjer på punktet null av tidsaksen, og vi forutsier salget i den første måneden på den oransje stiplede kurven, tatt i betraktning den tilfeldige komponenten. For å gjøre dette må vi kjøpe mengden som skal selges den første måneden. Men i realiteten vil vi ikke selge dette beløpet, men det den faktiske salgskurven viser. Neste måned vil vi kjøpe så mye som nødvendig for å fylle opp varelageret til vår prognose. Hvis gjenstående lager er større, kjøper vi ingenting. På grafen vises kjøp som en oransje linje, og saldo ved slutten av måneden vises i blått. Som du ser, i de månedene det ikke er salg, er det rester på lageret. Dette skyldes at nedgangen i salget er kraftig, og før den er det en topp. Ved å fylle opp for å sikre toppen, skaper vi de svært overflødige lagrene. Den lineære trenden for balanser i denne modellen er synkende, men den er forskjellig for ulike produkter. I tillegg er dette vår ideelle restmodell. Faktisk ble den oransje prikkede kurven spådd intuitivt og reelle reserver er enda større enn i modellen.

Trinn 7. Tiltak for å bekjempe overflødig lager

For å bekjempe overlager må mindre partier av hver vare bestilles. Det er ikke så lett. I dag bruker innkjøpsavdelingen ERP salgshistorikk og intuisjon. Resultatet av slikt arbeid fra kjøpere startet prosjektet vårt. Trenger å bygge ny modell anskaffelse og lage et praktisk programvareverktøy basert på det. Salgsmodellen bygget i denne artikkelen vil bli brukt av oss i fremtiden for å beregne variasjonskoeffisienten og ta den i betraktning i XYZ-analysen og utarbeide en salgsplan. Vi har allerede laget en TOR for ABC-XYZ-analyse, og programmerere implementerer den i ERP. Å beregne 4000 produkter i Excel er ikke en lett oppgave, så i et fantastisk regneark modellerer vi bare tilnærminger til problemene våre. Beregn data for ekte arbeid vi vil være i ERP. Den delen av CZ-kategorien som er vanskelig å selge, vil bli identifisert, et moratorium vil bli annonsert for kjøp av dette produktet og tiltak vil bli iverksatt for å bli kvitt det.

|

Innkjøp av varer i store kvanta på månedlig basis skaper overskuddslager under salgsnedgangstider

|

Instrumentell logikkdiagram programvareverktøy vil bli diskutert i neste artikkel. Så skal vi bygge en innkjøpsmodell. Deretter skal vi designe verktøy og aktiviteter for reengineering, regelverk og motivasjon, og sette det hele ut i livet. Vi vet ikke hva som skjer til slutt, men vi er sikre på at vi vil lede prosjektet til det målet vi har formulert og i november skal lageret være fritt for sommervarer.

Yrysbek Tashbaev, Ph.D., stedfortreder administrerende direktør for utviklingen av Institute for the Study of Merchandise and Market Research engrosmarkedet(ITKOR)

Effektivt logistikksystem moderne bedrift krever tilstedeværelse av kvalifisert og kompetent personell, moderne lagrings- og transportutstyr, høyytelsesteknologier. Dessverre er ikke alle virksomheter klare til å implementere systemprosjekter innen logistikk. Årsaken til dette kan være mangler i organiseringen av virksomhetens arbeid, et uregulert styringssystem, og manglende beredskap hos personell. I tillegg tilbyr logistikkkonsulenter vanligvis løsninger på de funksjonelle områdene der de er kompetente, uten å ta hensyn til de systemiske problemene til bedriften. Alt dette i kombinasjon tvinger bedrifter til å henvende seg til uavhengige eksperter med en forespørsel om å gjennomføre en logistikkrevisjon.

Logistikkrevisjon er mer etterspurt i industribedrifter, der alle logistikkfunksjoner er involvert i komplekset, inkludert innkjøp, produksjon og markedsføring av produkter; det er fornuftig å gjennomføre det også i handelen. Resultatene av tilsynet kan være nyttige for bedrifter som tilbyr informasjons- og konsulentløsninger innen logistikk, for lageroperatører og speditører.

Hva menes med en logistikkrevisjon og hvordan skiller den seg fra en «vanlig» regnskapsrevisjon? I henhold til eksisterende definisjoner er "revisjon en systematisk prosess for å innhente og evaluere objektive data om økonomiske aktiviteter og hendelser, etablere nivået på deres samsvar med etablerte kriterier og presentere resultatene for interesserte brukere." Synonymer til dette begrepet er ordene "forskning", "diagnose", "studie". Derfor kan en logistikkrevisjon forstås som en uavhengig vurdering av alle aspekter av selskapets forsyningskjede, definisjonen av "styrker" og "svakheter" logistikksystem bedrifter, spore trender som påvirker dannelsen deres, analysere tilfeller av ineffektiv bruk av ressurser, bestemme konkurranseevnen til bedriftens logistikksystem.

Nøkkelprinsippet for en logistikkrevisjon går fra det generelle til det spesifikke: fra globale mål og resultatindikatorer til årsakene til lav effektivitet, produktivitet og tapte muligheter, og først etter det - til en detaljert studie av utvalgte områder av bedriften.

I samsvar med dette prinsippet utføres for eksempel ikke lokal optimalisering av et lager eller transportsystem i stadiene av produktsalg eller kjøp - slike beslutninger tas kun på grunnlag av en systemisk visjon om hele forsyningskjeden. For å gjennomføre en logistikkrevisjon opprettes et team ved bedriften, som inkluderer representanter for både logistikktjenester og andre funksjonelle avdelinger (økonomi og regnskap, kontroll, markedsføring og salg, produksjon og innkjøp, informasjonsteknologi), samt tredjepartseksperter. Det faglige nivået til de involverte spesialistene er ekstremt viktig. De trenger ikke å være eksperter på spesifikasjonene til en bestemt virksomhet, men de må i det minste være kompetente i teori og praksis innen logistikk og forsyningskjedestyring. Dette vil avsløre reservene og det skjulte potensialet som er tilgjengelig ved bedriften, og gi en objektiv vurdering av nivået på logistikkstyringen.

På det foreløpige stadiet studerer teamet områdene salg (detaljhandel og grossistkunder), lager (lager av råvarer og materialer, ferdige produkter), produksjon. Deretter, i løpet av en uke, behandler eksperter resultatene av revisjonen og utarbeider en liste over anbefalinger (nærmere bestemt en rekke saker) som skal revideres. Sammen med spesialistene i bedriften formulerer inviterte eksperter spørsmål som danner grunnlaget for intervjuer, spørreskjemaer, spørreskjemaer og kompilerer en liste over indikatorer som logistikkfunksjoner evalueres etter. For å gjøre dette velger de fra ulike eksisterende modeller (som SCOR, etc.) indikatorer som er mest anvendelige for denne bedriften. På det innledende stadiet er det viktig å etablere kontakter mellom medlemmer av revisjonsteamet og bedriftseiere: For virksomheten er logistikkspørsmål en kostnadskomponent, og det er viktig at eierne tydelig ser hvilke fordeler de vil få av gjennomføringen av et velfungerende logistikksystem.

På slutten av den foreløpige fasen kan du gå direkte til logistikkrevisjonsprosedyren, som kan deles inn i ekstern og intern form. Det er ulike meninger om hvilke av disse tilnærmingene som bør foretrekkes i den innledende fasen, men når man arbeider med en ikke-formalisert intern logistikkstruktur, vil det være mer logisk å gjennomføre en revisjon i virksomheten.

Internrevisjonsprosedyren inkluderer:

Intervjuer med representanter for funksjonsområder om spørsmål knyttet til logistikk (transport, lager, lager, forsyninger, styringssystem, motivasjon);

Behandling av et utvalg bedriftsdokumenter (primærdokumentasjon, ulike filer, rapporter, både interne og eksterne);

Innsamling av data om kontrakter for statistisk analyse og en nøyaktig beskrivelse av driften av det eksisterende logistikksystemet.

Det er viktig at hovedforslagene til handlingsplan, beslutninger og ideer kommer fra de medlemmene av logistikkrevisjonsteamet som representerer kundebedriften. I løpet av den pågående systemanalysen bygges et system med operasjonelle indikatorer, som kan deles inn i fire grupper:

- ytelsesindikatorer for kundeservice (interne og eksterne kunder) og vurdering av tjenestekvalitet;

- indikatorer knyttet til kostnadene ved å utføre logistikkfunksjoner (kjøpskostnader, forsyninger, transport, lager, lager, lager). Når du analyserer kostnader, utføres "kostnad-nytte" -beregningen - dette betyr fordelene kundene mottar fra implementeringen av visse løsninger;

- indikatorer for aktivautnyttelse (lageranlegg, egen flåte av rullende materiell). Infrastrukturkomponenter med utvidelse av virksomhetens omfang og geografien til operasjoner begynner i økende grad å påvirke kostnadene for produkter for produksjonsbedrifter og varer for handelsselskaper;

- benchmarking indikatorer - studere beste praksis fra kundens konkurrenter på områder relatert til logistikk.

Med resultater i hånden internrevisjon, kan teamet gå videre til en ekstern revisjon, der de studerer forventningene og kravene til kundene for å bestemme ytelsen til selskapet, vurdere teknikkene som brukes av konkurrenter, samt servicenivået som kreves. Det gjennomføres ekstern revisjon mailingliste spørreskjemaer, selektive intervjuer med kunder (representanter for ulike markedssegmenter som betjenes, kjøpere med ulike kjøpsvolumer og fra ulike geografiske lokasjoner). Modellspørreskjema og spørreskjema tilpasses for hver virksomhet; samtidig intervjues vanligvis både lederne for bedriften og enkeltavdelinger, samt spesifikke spesialister. Spørreskjemaer utfører flere funksjoner: de tjener som en kilde til å skaffe strukturert informasjon om selskapets logistikksystem og et middel til å tiltrekke spesialisters oppmerksomhet til sentrale spørsmål i funksjonen til dette systemet. Ved behandling av spørreskjemaer er hovedoppmerksomheten viet til kvaliteten på kundeservice, analyse av årsaker og konsekvenser av forskjellige typer kostnader.

Resultatene av den eksterne revisjonen lar logistikkrevisjonsteamet formulere anbefalinger for selskapets fremtidige strategi og indikere endringer som må gjøres i gjeldende operativsystem logistikk, beskrive en anbefalt strategi for å utvikle et effektivt og produktivt logistikksystem.

Som eksempel foreslår jeg å vurdere hvordan en logistikkrevisjon ble gjennomført i en beholdning som inkluderte industribedrifter for produksjon av egg, et handelshus og et forvaltningsselskap. For undersøkelser, intervjuer og andre hjelpeaktiviteter under tilsynet ble studenter og lærere ved universiteter lokalisert i samme by som bedriften involvert. Dette er etter vår mening et grunnleggende poeng - et slikt trinn vil løse problemet med å trene systemanalytikere innen logistikk, slik at de i fremtiden kan ta stillingene som koordinatorer eller logistikkere i bedrifter.

Under tilsynet ble det avdekket at hver av virksomhetene har spesialister med ansvar for lager, innkjøp, økonomi og regnskap. Styringsfirma utøver overordnet kontroll, koordinerer driften, forvalter investeringer. Hele logistikkprosessen ble delt inn i separate delprosesser: innkjøp og levering av råvarer til den første bedriften, forsyninger og forsendelser av produkter / halvfabrikata fra den første bedriften til påfølgende, forsendelse av produkter fra disse bedriftene til handelen hus, som sendte og leverte produkter til kjøper og direkte forsendelser til andre grossistbedrifter. Hovedproblemene i beholdningen oppsto i skjæringspunktet mellom divisjoner og virksomheter; ofte var det duplisering av funksjoner og ansvar. Ikke alltid tilgjengelig Informasjon System, konsolidere informasjon som kom fra avdelinger på forskjellige stadier av logistikkprosessen.

Undersøkt og analysert følgende typer holde aktiviteter:

1. Kundeservice.

2. Transport.

3. Lager.

4. Lagerstyring.

5. Driftsplanlegging.

6. Salg og markedsføring.

7. Økonomi og regnskap.

8. Innkjøp.

9. Generell ledelse.

Hensikten med arbeidet var å identifisere problemer, flaskehalser og reserver for å forbedre logistikksystemet, øke effektiviteten og produktiviteten til logistikkstøttesystemet for forsynings-, produksjons- og markedsaktiviteter til bedriften.

Hva rådet ekspertene til å gjøre for å forbedre logistikken i denne bedriften? Siden listen over alle anbefalinger var ganske stor, vil vi kun vurdere de fire første stillingene, som er mest relatert til logistikk.

Innen kundeservice

Utvikling av kundeservicesystem. Utvikling av en klassifisering av klienter basert på analyse av eksisterende klienter, prosedyrer for arbeid med klienter, betingelser for standardisering og formalisering av arbeid med klienter.

Analyse av prioritert arbeid med oppdragsgivere.

Analyse av kundekrav til ulike parametere.

Utvikling av servicestandarder, inkludert begrunnelse av kundeservicenivå.

Analyse og begrunnelse av merverdistrukturen for interne og eksterne kunder.

Beregning av indikatorer på effektivitet og produktivitet av kundeservice.

Innen transport

Analyse av betingelsene for implementering av et transportstyringssystem.

Analyse av muligheter for å redusere antall overbelastninger.

Analyse av eksisterende prosedyrer for levering av egg.

Analyse av tiltak for å eliminere irrasjonell transport.

Analyse av eksisterende struktur Kjøretøy(utdatert flåte av rullende materiell).

Analyse av indikatorer for utnyttelse av rullende materiell.

Analyse av betingelsene for innføring av et førermotivasjonssystem.

Analyse av eksisterende prosedyrer for innleie av ekstern transport.

Utvikling av et transportkostnadsstyringssystem.

Beregning av indikatorer for effektivitet og produktivitet av transport.

Innen lagerområdet

Utvikling av lagerstyringssystem.

Analyse av lagringsforhold for egg i lager.

Analyse av prosedyren for frakt av produkter fra varehusene til fjørfefarmer til Moskva.

Analyse av kapasiteten til lager og fjørfefarmer i fôrproduksjon.

Analyse teknologiske prosesser lager for råvarer og ferdige produkter.

Analyse av forsinkelser og nedetid ved lossing (lasting) i lager.

Nyttekostnadsanalyse ved å ha et distribusjonssenterlager i byen.

Analyse av prosessene for levering av ferske egg fra fabrikker til lageret til distribusjonssenteret.

Utvikling av tiltak for å opprettholde optimal temperatur i varehus.

Beregning av indikatorer for effektivitet og produktivitet av lager.

Innen lagerstyring

Utvikling av lagerstyringssystem.

Analyse av svikt når det gjelder leveranser.

Analyse av prosedyren for prognoseberegning av kornpris.

Analyse av arbeid med produsenter.

Analyse av prosedyre for inngåelse og forlengelse av kontrakter.

Analyse av prosedyren for tildeling av penger til kjøp.

Analyse av strategiske reserver.

Utvikling av en prosedyre for å beregne og begrunne størrelsen og strukturen på lagre i alle stadier av forsyningskjeden (fra detaljhandel til innkjøp av råvarer).

Utvikling av prosedyre for beregning av sikkerhetslageret.

Beregning av indikatorer for effektivitet og produktivitet til lagerstyringssystemet.

Lagerrevisjon vil hjelpe deg med å evaluere effektiviteten til lagersystemet, dets komponenter og mange logistikkprosesser. Finne mulige måter optimalisering av arbeidsprosesser og reduksjon av lagringsplass.

GICOM-selskapet vil revidere lageret ditt og gi en liste med anbefalinger for å forbedre arbeidet.

Nødvendige data for revisjon:

- Spørreskjema lagerlogistikk- som den er og prognose for 3-5 år (eller % vekst)

- Lageroppsett med dimensjoner

- Listen over restriksjoner - maksimalt antall kvitteringer til lageret, maksimal produktivitet for hver linje, maksimalt og minimum volum og vekt av en SKU, etc.

- Bilder av dagens lager - langs ytre omkrets og innvendig

Teknologi for lagerrevisjon:

- Analyse av gjeldende intern logistikk

- Analyse av lagerprosesser

- Revisjon av lagerstyringssystem

- Bestemmelse av strukturen til laststrømmene

- Revisjon av lagringseffektivitet av produkter på stativer

- Analyse av topologien til plassering av utstyr i lager og produksjon

- Identifikasjon av "flaskehalser" - "vekstpunkter", hvis optimalisering vil øke mengden varer som mottas og sendes, lagringskapasitet, avhengig av oppgavene til lageret og produksjonen.

Hovedformålet med lagerrevisjonen (revisjon fra lat. revidere- lytter) er å få objektive data om tilstanden til selskapets logistikksystem, evnen til å analysere effektiviteten til lageret.

I utenlandsk praksis er det følgende typer revisjon:

- Finansiell revisjonssjekk om prinsippene og kravene til regnskapsføring overholdes.

- Driftsrevisjon - verifisering av forretningsprosessalgoritmer.

- En særskilt revisjon er en ekspertuttalelse om et bestemt virksomhetsområde som kan gis til en annen part. For eksempel, teknisk oppgave for lagerautomatisering, logistikkanalyse, lageroptimalisering, lagerprosjekt.

Har lageret skylden?

Lageret er en indikator på virksomhetens "helse", fordi det er på lageret at alle problemene knyttet til den utilfredsstillende aktiviteten til innkjøps- og salgsavdelingene er konsentrert. Innkjøpsavdelingen kan bestille en varemengde som vesentlig overstiger lagerets kapasitet. Følgelig er tilgangen til andre varer blokkert, hastigheten på alle lageroperasjoner reduseres. Det ser ut til at innkjøpsavdelingen tok feil, men lageret avslører problemet som lakmuspapir.

Lagerrevisjon, hvilke resultater du kan forvente:

- Effektivisering av lagerstyring.

- Mer effektiv bruk av lagervedlikeholdsbudsjettet.

- Øke nivået av effektiv bruk av lagerplass, lagerutstyr.

- Forbedre ytelsesindikatorer.

- Forbedre effektiviteten til forretningsprosessalgoritmen for å utføre lageroperasjoner.

… som betyr en økning i "helsen" til ditt lager!

Et praktisk eksempel på organisering av aktivitetene til et lager som trenger å optimere arbeidet på lageret og revidere lageret

Hvordan var oppdragsgiver før prosjektet

Lageret til distributørselskapet er på ca 3000 kvadratmeter, 10 meter høyt til underkant av bjelken, stativer i 4 lag, dokker, det er frakt / mottak / ferdige bestillinger / lagring / avvisningsområder.

Beskrivelse av problemet

Kl. 9.00 foran kaiene er det en overbelastning av biler for lasting og tunge lastebiler ved ankomst. Biler lastes manuelt. Ankomstens lastebiler venter på slutten av lasting av utgiftene. Under forsendelsen av en utgave utføres ingen andre lageroperasjoner. I lagrings- og plukkområdet (inkludert gangene) er det mye tilfeldig spredt, støvete varer. Flytting av varer er ikke mulig høyere enn 3 nivåer på grunn av teknologi. Følgelig er 4. nivå 90 % tom, 3. tier er 50 % full, og 2. tier er full. Varer merkes enten uten spesifikasjon av leveringsdato, batchnummer og produktkode, eller ikke merket i det hele tatt.

Varer på 3-4 lag deltar ikke i varelageret.

Det er ikke noe prinsipp for plassering av varer ved aksept (FIFO, for eksempel).

1/3 av varene av det totale volumet snur faktisk, 2/3 - tar plassen til lageret som en "dødvekt". Ekteskap ligger sammen med alle andre varer, avskrivning skjer en gang i uken. Lagerpersonalet jobber i 3 måneder, fra varelager til lager. Høyt betalte lagerforvaltere som aldri har vært på lageret og ikke forstår algoritmen til lagerprosesser, jobber på hovedkontoret. Bonuser fra distributøren for inkonsekvente når det gjelder ankomster av varesendinger som overskrider normene for kvitteringer.

Som et resultat blir lagerprosesser bremset eller helt stoppet. Lageret flommer over av "frossen", dårlig omsette varer. Varer plasseres i gangene. Lagerutgifter overstiger inntekter fra bonus.