Следует различать механические характеристики материала, зависящие от его химического состава, структуры, термообработки, температуры, условий и скорости нагружегяя, и механические характеристики изготовленной из этого материала детали, на которые дополнительно влияют ее размеры и форма, а также условия взаимодействия с другими деталями и средой.

К основным механическим свойствам материала относят: прочность - способность сопротивляться нагрузкам без разрушения;

деформативность - способность изменять размеры и форму без разрушения;

упругость - способность восстанавливать первоначальные размеры и форму после снятия нагрузок;

пластичность - способность получать значительную деформацию, остающуюся после снятия нагрузки; эту деформацию называют остаточной;

твердость - способность сопротивляться при местных контактных воздействиях пластической деформации или хрупкому разрушению в поверхностном слое;

сопротивление усталости - способность сопротивляться усталости, т. е. возникновению и развитию трещины под влиянием многократно повторяющихся нагружений.

Материалы, разрушающиеся при значительной остаточной деформации, называют пластичными, при очень малой - хрупкими.

Характеристики прочности, пластичности и твердости определяют при постепенно возрастающих нагрузках; они служат для оценки статической прочности материала. Сопротивление усталости определяют при циклически меняющихся нагрузках, по ней судят о работоспособности материала при переменных напряжениях

По мере увеличения нагрузки или времени ее действия происходит постепенное исчерпание способности материала сопротивляться дальнейшему нагружению; это явление называют повреждаемостью.

Один и тот же материал при различных условиях и скоростях нагружения и при разных температурах может обладать различными механическими свойствами. Количественная оценка механических свойств проводится при испытании стандартных образцов в определенных условиях нагружения.

К основным механическим характеристикам детали наряду с ее прочностью и сопротивлением усталости относят жесткость - способность сопротивляться изменению размеров и формы под действием нагрузок; противоположную характеристику называют податливостью.

Нагрузка, при которой происходит нарушение прочности детали, препятствующее ее дальнейшей работе, может значительно превосходить нагрузку, вызывающую местное разрушение материала в какой-либо точке, вследствие включения в работу ранее менее нагруженных участков детали. Способность детали сопротивляться разрушению при наличии трещин называют трещиностойкостью.

Большинство используемых конструкционных материалов (стали, алюминиевые и титановые сплавы) имеют одинаковые механические свойства по всем направлениям, т. е. являются изотропными. Наряду с ними встречаются материалы (дерево, многие композиционные материалы, т. е. состоящие из двух или нескольких компонентов), свойства которых по разным направлениям существенно различны. Их называют анизотропными. Механические характеристики деталей из композиционных материалов зависят от способа их изготовления.

Анизотропия может быть специально получена в процессе отливки (детали с направленной кристаллизацией или монокрнсталлической структурой) для обеспечения повышенной прочности в направлении действия наибольших нагрузок.

Содержание статьи

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА. Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла.

Интенсивность силы, действующей на образец, называется напряжением и измеряется как полная сила, отнесенная к площади, на которую она действует. Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, РАЗРУШЕНИЕ

Если напряжение, приложенное к металлическому образцу, не слишком велико, то его деформация оказывается упругой – стоит снять напряжение, как его форма восстанавливается. Некоторые металлические конструкции намеренно проектируют так, чтобы они упруго деформировались. Так, от пружин обычно требуется довольно большая упругая деформация. В других случаях упругую деформацию сводят к минимуму. Мосты, балки, механизмы, приборы делают по возможности более жесткими. Упругая деформация металлического образца пропорциональна силе или сумме сил, действующих на него. Это выражается законом Гука, согласно которому напряжение равно упругой деформации, умноженной на постоянный коэффициент пропорциональности, называемый модулем упругости: s = e Y , где s – напряжение, e – упругая деформация, а Y – модуль упругости (модуль Юнга). Модули упругости ряда металлов представлены в табл. 1.

Пользуясь данными этой таблицы, можно вычислить, например, силу, необходимую для того, чтобы растянуть стальной стержень квадратного поперечного сечения со стороной 1 см на 0,1% его длины:

F = Y ґ A ґD L /L = 200 000 МПа ґ 1 см 2 ґ 0,001 = 20 000 Н (= 20 кН)

Когда к металлическому образцу прикладываются напряжения, превышающие его предел упругости, они вызывают пластическую (необратимую) деформацию, приводящую к необратимому изменению его формы. Более высокие напряжения могут вызвать разрушение материала.

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, а следовательно, и гораздо большие упругие деформации без пластической деформации, поскольку у них выше предел текучести.

Пластические свойства металлического материала (в отличие от упругих) можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Чистое железо переходит в состояние текучести уже при напряжениях порядка 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Когда металлический материал нагружен с превышением предела текучести, он продолжает деформироваться пластически, но в процессе деформирования становится более твердым, так что для дальнейшего увеличения деформации требуется все больше повышать напряжение. Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции.

Растяжение.

Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения – график, по горизонтальной оси которого откладывается деформация, а по вертикальной – напряжение (рис. 1). Хотя при растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация – напряжение для двух материалов с неодинаковой пластичностью. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

Типичные значения величин, характеризующих прочность на растяжение ряда металлов и сплавов, представлены в табл. 2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

| Таблица 2 | ||||

| Металлы и сплавы | Состояние | Предел текучести, МПа | Предел прочности на растяжение, МПа | Удлинение, % |

| Малоуглеродистая сталь (0,2% С) | Горячекатанная | 300 | 450 | 35 |

| Среднеуглеродистая сталь (0,4% С, 0,5% Mn) |

Упрочненная и отпущенная | 450 | 700 | 21 |

| Высокопрочная сталь (0,4% С, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Мo) |

Упрочненная и отпущенная | 1750 | 2300 | 11 |

| Серый чугун | После литья | – | 175–300 | 0,4 |

| Алюминий технически чистый | Отожженный | 35 | 90 | 45 |

| Алюминий технически чистый | Деформационно-упрочненный | 150 | 170 | 15 |

| Алюминиевый сплав (4,5% Cu, 1,5% Mg, 0,6% Mn) |

Упрочненный старением | 360 | 500 | 13 |

| Полностью отожженная | 80 | 300 | 66 | |

| Латунь листовая (70% Cu, 30% Zn) | Деформационно-упрочненная | 500 | 530 | 8 |

| Вольфрам, проволока | Тянутая до диаметра 0,63 мм | 2200 | 2300 | 2,5 |

| Свинец | После литья | 0,006 | 12 | 30 |

Сжатие.

Упругие и пластические свойства при сжатии обычно весьма сходны с тем, что наблюдается при растяжении (рис. 2). Кривая соотношения между условным напряжением и условной деформацией при сжатии проходит выше соответствующей кривой для растяжения только потому, что при сжатии поперечное сечение образца не уменьшается, а увеличивается. Если же по осям графика откладывать истинное напряжение и истинную деформацию, то кривые практически совпадают, хотя при растяжении разрушение происходит раньше.

Твердость.

Твердость материала – это его способность сопротивляться пластической деформации. Поскольку испытания на растяжение требуют дорогостоящего оборудования и больших затрат времени, часто прибегают к более простым испытаниям на твердость. При испытаниях по методам Бринелля и Роквелла в поверхность металла при заданных нагрузке и скорости нагружения вдавливают «индентор» (наконечник, имеющий форму шара или пирамиды). Затем измеряют (часто это делается автоматически) размер отпечатка, и по нему определяют показатель (число) твердости. Чем меньше отпечаток, тем больше твердость. Твердость и предел текучести – это в какой-то мере сравнимые характеристики: обычно при увеличении одной из них увеличивается и другая.

Может сложиться впечатление, что в металлических материалах всегда желательны максимальные предел текучести и твердость. На самом деле это не так, и не только по экономическим соображениям (процессы упрочнения требуют дополнительных затрат).

Во-первых, материалам необходимо придавать форму различных изделий, а это обычно осуществляется с применением процессов (прокатки, штамповки, прессования), в которых важную роль играет пластическая деформация. Даже при обработке на металлорежущем станке очень существенна пластическая деформация. Если твердость материала слишком велика, то для придания ему нужной формы требуются слишком большие силы, вследствие чего режущие инструменты быстро изнашиваются. Такого рода трудности можно уменьшить, обрабатывая металлы при повышенной температуре, когда они становятся мягче. Если же горячая обработка невозможна, то используется отжиг металла (медленные нагрев и охлаждение).

Во-вторых, по мере того как металлический материал становится тверже, он обычно теряет пластичность. Иначе говоря, материал становится хрупким, если его предел текучести столь велик, что пластическая деформация не происходит вплоть до тех напряжений, которые сразу же вызывают разрушение. Конструктору обычно приходится выбирать какие-то промежуточные уровни твердости и пластичности.

Ударная вязкость и хрупкость.

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

Существует много разных методов испытания металлов на ударную вязкость. При использовании метода Шарпи призматический образец металла с надрезом подставляют под удар отведенного маятника. Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению. Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90° С, но соответствующими легирующими присадками и термообработкой ее можно понизить до - 130° С.

Хрупкое разрушение стали было причиной многочисленных аварий, таких, как неожиданные прорывы трубопроводов, взрывы сосудов давления и складских резервуаров, обвалы мостов. Среди самых известных примеров – большое количество морских судов типа «Либерти», обшивка которых неожиданно расходилась во время плавания. Как показало расследование, выход из строя судов «Либерти» был обусловлен, в частности, неправильной технологией сварки, оставлявшей внутренние напряжения, плохим контролем за составом сварного шва и дефектами конструкции. Сведения, полученные в результате лабораторных испытаний, позволили существенно уменьшить вероятность таких аварий. Температура хрупко-вязкого перехода некоторых материалов, например вольфрама, кремния и хрома, в обычных условиях значительно выше комнатной. Такие материалы обычно считаются хрупкими, и придавать им нужную форму за счет пластической деформации можно только при нагреве. В то же время медь, алюминий, свинец, никель, некоторые марки нержавеющих сталей и другие металлы и сплавы вообще не становятся хрупкими при понижении температуры. Хотя многое уже известно о хрупком разрушении, это явление нельзя еще считать полностью изученным.

Усталость.

Усталостью называется разрушение конструкции под действием циклических нагрузок. Когда деталь изгибается то в одну, то в другую сторону, ее поверхности поочередно подвергаются то сжатию, то растяжению. При достаточно большом числе циклов нагружения разрушение могут вызывать напряжения, значительно более низкие, чем те, при которых происходит разрушение в случае однократного нагружения. Знакопеременные напряжения вызывают локализованные пластическую деформацию и деформационное упрочнение материала, в результате чего с течением времени возникают малые трещины. Концентрация напряжений вблизи концов таких трещин заставляет их расти. Сначала трещины растут медленно, но по мере уменьшения поперечного сечения, на которое приходится нагрузка, напряжения у концов трещин увеличиваются. При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали.

Усталость, несомненно, является самой распространенной причиной выхода конструкций из строя в условиях эксплуатации. Особенно подвержены этому детали машин, работающие в условиях циклического нагружения. В авиастроении усталость оказывается очень важной проблемой из-за вибрации. Во избежание усталостного разрушения приходится часто проверять и заменять детали самолетов и вертолетов.

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки. С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов.

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

Выше речь шла об общих закономерностях поведения металлов под действием механических нагрузок. Чтобы лучше понять соответствующие явления, нужно рассмотреть атомное строение металлов. Все твердые металлы – кристаллические вещества. Они состоят из кристаллов, или зерен, расположение атомов в которых соответствует правильной трехмерной решетке. Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Обычные металлические предметы, встречающиеся нам ежедневно, являются поликристаллическими, т.е. состоят из большого числа кристаллов, в каждом из которых своя ориентация атомных плоскостей. Деформация обычного поликристаллического металла имеет с деформацией монокристалла то общее, что она происходит за счет скольжения по атомным плоскостям в каждом кристалле. Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Скольжение и дислокации.

Процессы скольжения удалось подробнее исследовать на монокристаллах металлов, выращенных в лаборатории. При этом выяснилось не только то, что скольжение происходит в некоторых определенных направлениях и обычно по вполне определенным плоскостям, но и то, что монокристаллы деформируются при очень малых напряжениях. Переход монокристаллов в состояние текучести начинается для алюминия при 1, а для железа – при 15–25 МПа. Теоретически же этот переход в обоих случаях должен происходить при напряжениях ок. 10 000 МПа. Такое расхождение между экспериментальными данными и теоретическими расчетами на протяжении многих лет оставалось важной проблемой. В 1934 Тейлор, Полани и Орован предложили объяснение, основанное на представлении о дефектах кристаллической структуры. Они высказали предположение, что при скольжении сначала происходит смещение в какой-то точке атомной плоскости, которое затем распространяется по кристаллу. Граница между сдвинувшейся и несдвинувшейся областями (рис. 4) представляет собой линейный дефект кристаллической структуры, названный дислокацией (на рисунке эта линия уходит в кристалл перпендикулярно плоскости рисунка). Когда к кристаллу прикладывается напряжение сдвига, дислокация движется, вызывая скольжение по плоскости, в которой она находится. После того как дислокации образовались, они очень легко движутся по кристаллу, чем и объясняется «мягкость» монокристаллов.

В кристаллах металлов обычно имеется множество дислокаций (общая длина дислокаций в одном кубическом сантиметре отожженного металлического кристалла может составлять более 10 км). Но в 1952 научные сотрудники лабораторий корпорации «Белл телефон», испытывая на изгиб очень тонкие нитевидные кристаллы («усы») олова, обнаружили, к своему удивлению, что изгибная прочность таких кристаллов близка к теоретическому значению для совершенных кристаллов. Позднее были обнаружены чрезвычайно прочные нитевидные кристаллы и многих других металлов. Как предполагают, столь высокая прочность обусловлена тем, что в таких кристаллах либо вообще нет дислокаций, либо имеется одна, идущая по всей длине кристалла.

Температурные эффекты.

Влияние повышенных температур можно объяснить, исходя из представлений о дислокациях и зеренной структуре. Многочисленные дислокации в кристаллах деформационно-упрочненного металла искажают кристаллическую решетку и увеличивают энергию кристалла. Когда же металл нагревается, атомы становятся подвижными и перестраиваются в новые, более совершенные кристаллы, содержащие меньше дислокаций. С такой рекристаллизацией и связано разупрочнение, которое наблюдается при отжиге металлов.

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

По характеру изменения во времени действующей нагрузки механические испытания делятся на статические (на растяжение, сжатие, изгиб, кручение); динамические (на ударный изгиб) и циклические (на усталость).

По воздействию температуры на процесс их делят на испытания при комнатной температуры, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет 10 -4 –10 -1 с -1 . Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим испытаниям относятся: растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 10 2 с -1 . Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость , они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, которые образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Простейшим механическим свойством является твердость. Способы определения твердости делятся, в зависимости от скорости приложения нагрузки, на статические и динамические а по способу ее приложения – на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость – это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам, поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) определяют путем вдавливания в металл индентора алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки (Р): 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой 10–15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов – от 2,5 до 50 кгс, алюминиевых сплавов – от 1 до 100 кгс. После снятия нагрузки определяют длину диагонали отпечатка с помощью микроскопа прибора, а твердость HV рассчитывают по формуле

где Р – нагрузка, кгс; d – диагональ отпечатка, мм.

В стандарте на испытание имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике расчетов не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HV измеряется в кгс/мм2, Н/мм2 или в МПа. Значение твердости по Виккерсу может изменяться от HV 2060 до HV 5 при нагрузке 1 кгс.

По методу Бринелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3 000, 1 000, 750, 500, 250, 62,5 кгс и других (ГОСТ 9012-59). Схема определения твердости по Бринеллю показана на рис. 1.20. Полученный круглый отпечаток на образце измеряют лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

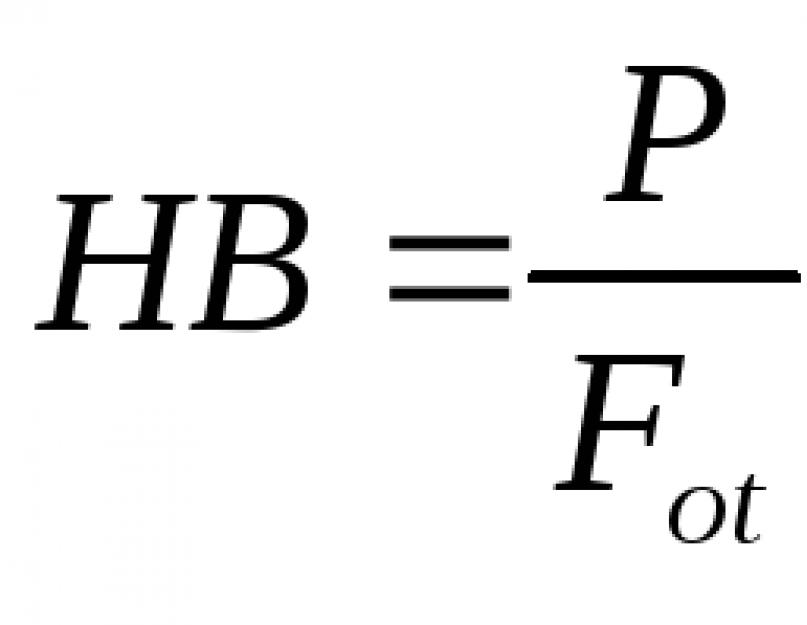

Твердость НВ – это также величина напряжений сопротивления вдавливанию, т.е. физическая величина:

где Р – нагрузка, кгс; D – диаметр шарика, мм; t – глубина сегмента отпечатка; d – диаметр отпечатка, мм.

Рис. 1.20. Схема определения твердости по Бринеллю.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм 2 , например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа.

Например, твердость отожженной стали равна 207 НВ при нагрузке 3 000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 ньютон = 9,8 кгс, НВ = 2028 МПа.

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120о (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В). При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок – предварительной Р 0 и основной P 1 , которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1. После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 1.21 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором – алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

Рис. 1.21. Схема определения твердости по Роквеллу (индентор – конус).

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB – для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Механические свойства металлов при растяжении . Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l 0 и исходного диаметра d0: l 0 = 5d 0 – короткий образец, l 0 = 10d 0 – длинный образец. Для плоского образца берется соотношение рабочей длины l 0 и площади поперечного сечения F 0: l 0 = 5,65 F 0 – короткий образец, l 0 = 11,3 F 0 – длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l 0 , и головок, форма и размер которых соответствует захватам машины (рис. 1.22).

Рис. 1.22. Цилиндрические и плоские образцы до и после испытания на растяжение.

Рис. 1.23. Первичная диаграмма растяжения.

Растяжение образца проводят на специальных машинах, фиксирующих величину прилагаемой нагрузки и изменение длины образца при растяжении.

Эти же машины позволяют записывать изменение длины образца при увеличении нагрузки (рис. 1.23), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка (Р), в Н, кН и абсолютное удлинение образца Δl в мм.

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис. 1.23), определяют следующие характеристики механических свойств материалов:

σ пц – предел пропорциональности, точка р ;

σ 0,05 – предел упругости, точка е ;

σ т – предел текучести физический, точка s;

σ 0,2 – предел текучести условный;

σ в – временное сопротивление разрыву или предел прочности, точка b.

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации Δl в процентах от l 0 при растяжении образца. Напряжения при испытании на растяжение определяют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F 0 рабочей части испытуемого образца:

Площадь поперечного сечение F 0 определяется следующим образом:

для

цилиндрического образца

для плоского образца F 0 = a 0 × b 0 , где a 0 – первоначальная толщина, а b 0 – первоначальная ширина образца. В точке k определяют напряжение сопротивления разрушению материала.

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, определяя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.24). Вначале находят величину остаточной деформации, равную 0,2 % от l 0 , далее отмечают отрезок на оси деформации, равный 0,2 % от l 0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения до пересечения с кривой растяжения. Нагрузка Р 0,2 соответствует точке их пересечения. Физический или условный предел текучести характеризует способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

Рис. 1.24. Определение предела текучести.

Предел прочности можно подсчитать, используя показание силоизмерителя, по максимальной нагрузке P max при разрыве; либо найти P max (P в) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σ в для хрупких материалов является характеристикой сопротивления разрушению, а для пластичных – характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения (F к):

Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют характеристики пластичности: относительное удлинение

и относительное сужение

где l к и F к – соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Рассчитанные характеристики механических свойств после испытания а растяжение заносят в протокол.

Механические свойства металлов при сжатии . Для хрупких материалов с низким сопротивлением разрыву проводят испытание на сжатие по ГОСТ 25.503-97. Для испытания используют цилиндрические образцы с гладкими торцами и торцовыми выточками.

При сжатии находят

следующие характеристики сопротивления

деформации: предел пропорциональности

,

предел упругости

,

предел упругости

, физический предел текучести

, физический предел текучести ,

условный предел текучести

,

условный предел текучести , предел прочности

, предел прочности .

Напряжения рассчитываются как отношение

соответствующей нагрузки к площади

сечения образца до деформации. Предел

прочности можно рассчитать без записи

диаграммы сжатия, для остальных расчетов

необходима первичная диаграмма испытания.

.

Напряжения рассчитываются как отношение

соответствующей нагрузки к площади

сечения образца до деформации. Предел

прочности можно рассчитать без записи

диаграммы сжатия, для остальных расчетов

необходима первичная диаграмма испытания.

Диаграмма сжатия пластичных образцов отличается от диаграммы хрупких образцов. Высокопластичные материалы не удается разрушить при сжатии, и они сплющиваются. Поэтому временное сопротивление сжатию пластичных образцов можно определить лишь условно, т.к. после участка упрочнения происходит быстрое нарастание сплющивания образца. Хрупкие материалы разрушаются при незначительных деформациях и предел прочности находят по отношению максимальной нагрузки к первоначальной площади сечения образца. У хрупких материалов, например чугуна, сопротивление сжатию выше, чем сопротивление растяжению. Многие хрупкие материалы при сжатии разрушаются вследствие среза или скалывания по плоскостям под углом 45° к оси образца.

К характеристике

пластичности при сжатии относят ε –

относительное укорочение образца:

где

h 0 ,

h k

– начальная и конечная высота образца.

где

h 0 ,

h k

– начальная и конечная высота образца.

Испытания на изгиб . Испытание на изгиб проводят по ГОСТ 14019-80 по двум схемам: сосредоточенной нагрузкой, приложенной в середине пролета, и при чистом изгибе (рис. 1.25).

Рис. 1.25. Схема изгиба сосредоточенной силой (а ) и двумя симметричными нагрузками (б ).

В результате

испытания находят предел пропорциональности,

предел упругости, предел текучести с

точным замером величины деформации.

Предел прочности при изгибе рассчитывают

σ изг:

где М изг

– наибольший изгибающий момент, равный

при первой схеме нагружения М изг

= Рl

/4,

а по второй схеме – М изг =Ра;

W – момент сопротивления, характеристика

поперечного

сечения бруса, для образцов круглого

сечения W = πd 3 /32;

для образцов прямоугольного сечения W

= bh 2 /6,

где h – высота бруса.

где М изг

– наибольший изгибающий момент, равный

при первой схеме нагружения М изг

= Рl

/4,

а по второй схеме – М изг =Ра;

W – момент сопротивления, характеристика

поперечного

сечения бруса, для образцов круглого

сечения W = πd 3 /32;

для образцов прямоугольного сечения W

= bh 2 /6,

где h – высота бруса.

Пластичность характеризует f разр (величина прогиба), деформация, которая зависит от материала, длины образца, момента инерции и т.д.

Динамические испытания . Испытания на ударный изгиб . Важной характеристикой механических свойств является ударная вязкость, характеризующая удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость определяется при испытании на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания от –100 до +1 000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, T (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55×10×10 мм с U концентратом 2×2 мм (рис. 1.26).

Рис. 1.26. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб.

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. Величиной этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения K относят к площади поперечного сечения образца S0 в месте излома, и тем самым определяют KC – ударную вязкость: КС = К/S 0 , где К измеряется в Дж (кгс·м), S 0 в м 2 (см 2).

В зависимости от вида концентратора ударная вязкость обозначается KCU, KCV, KCT и имеет размерность МДж/м 2 (МДж/см 2) или кгс·м/см 2 .

Контрольные вопросы и задания

1. Какие типы кристаллических решеток характерны для чистых металлов?

2. Изобразите решетки кристаллов ОЦК, ГЦК, ГПУ, укажите их координационное число и плотность упаковки.

3. Какие типы связей характерны для металлов Al, Cu, Fe; полуметаллов Bi, Si и неметаллических материалов?

4. Опишите типичные признаки металлического состояния.

5. Какие дефекты кристаллического строения присутствуют в реальных кристаллах?

6. Опишите строение пластмасс и других неметаллических материалов.

7. Охарактеризуйте основные методы исследования материалов.

8. В чем заключается макроанализ материалов?

9. Что можно определить при исследовании микроструктуры?

10. Как приготовить объекты исследования для макро- и микроанализа?

11. Опишите преимущества электронной микроскопии при исследовании материалов.

11. Какие задачи можно решать, применяя рентгеновские методы анализа для изучения материалов?

12. Какие требования предъявляют к выбору материала при изготовлении изделий?

13. Опишите химические свойства материалов.

14. Какие виды коррозии возможны в материалах при их эксплуатации в агрессивных средах?

15. Опишите физические и теплофизические свойства материалов.

16. Охарактеризуйте механические свойства материалов.

17. Как определяют твердость по Бринеллю, Роквеллу и Виккерсу?

18. Запишите единицы измерения твердости по Бринеллю, Роквеллу и Виккерсу.

19. Какие методы испытаний механических свойств относят к статическим, динамическим и циклическим?

20. Изобразите первичную диаграмму растяжения для пластичного материала.

21. Как по диаграмме растяжения определить предел прочности и предел текучести?

22. Какие типы образцов используют для нахождения относительного удлинения и относительного сужения?

23. Какие характеристики определяют при испытании на сжатие и на изгиб?

24. Какие характеристики вычисляют при испытании на ударный изгиб?

25. Чем различается ударная вязкость, обозначаемая КСU , КСV, КСТ?

§ 4. МЕХАНИЧЕСКИЕ СВОЙСТВА

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение - величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис. 8). В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Рис. 8. Виды деформаций:

а - сжатие, б - растяжение, в - кручение, г - срез, д - изгиб

Рис. 9. Диаграмма растяжения:

а - условная диаграмма в координатах Р-∆l, б – условная диаграмма напряжений и диаграмма истинных напряжений

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение (ГОСТ 1497-73). Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 9). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат - нагрузки, приложенные к образцу.

Прочность - способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность – отношение предела прочности материала к его плотности. Предел прочности σ в (временное сопротивление) - это условное напряжение в Па (Н/м 2), соответствующее наибольшей нагрузке, предшествующей разрушению образца: σ в =P max /F 0 , где P max - наибольшая нагрузка, Н; F 0 - начальная площадь поперечного сечения рабочей части образца, м 2 . Истинное сопротивление разрыву S к - это напряжение, определяемое отношением нагрузки Р к в момент разрыва к площади минимального поперечного сечения образца после разрыва F к (S к = Р к / F к).

Предел текучести (физический) σ т - это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σ т =Р т /F 0 , где Р т - нагрузка, при которой наблюдается площадка текучести, Н.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца: σ 0,2 =Р 0,2 /F 0 .

Упругость - способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Р уп оценивают пределом пропорциональности σ пц и пределом упругости σ уп.

Предел пропорциональности σ пц - напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца σ пц =Р пц /F 0 .

Предел упругости (условный) σ 0,05 - это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца l0: σ 0,05 =P 0,05 /F 0 , где P 0,05 - нагрузка предела упругости, Н.

Пластичность , т. е. способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь, характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ - это отношение приращения (l к -l 0) расчетной длины образца после разрыва к его первоначальной расчетной длине l 0 , выраженное в процентах: δ=[(l к -l 0)/l 0 ]100%.

Относительное сужение (после разрыва) φ - это отношение разности начальной и минимальной площадей (F 0 -F к) поперечного сечения образца после разрыва к начальной площади F 0 поперечного сечения, выраженное в процентах: φ=[(F 0 -F к)/F 0 ]100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость , т. е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м 2) в месте надреза КС=W/F.

Для испытания (ГОСТ 9454-78) изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость - снижение ударной вязкости при низких температурах.

Циклическая вязкость - это способность материалов поглощать энергию при повторнопеременных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностноупрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 10).

Способ Бринелля (ГОСТ 9012-59) основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3-5 см 2 . Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра D (см. рис. 10, а).

Рис. 10. Определение твердости металла методами Бринелля (а), Роквелла (б) и Виккерса (в)

Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла (ГОСТ 9013-59). В образец вдавливают алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,59 мм. Твердость по Роквеллу измеряется в условных единицах. Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002 мм. Испытание проводят на приборе ТК. Значение твердости определяется по глубине отпечатка h и отсчитывают по циферблату индикатора, установленному на приборе. Во всех случаях предварительная нагрузка Р 0 равна 100 Н.

При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку P=P 0 +P 1 =1500 Н. Твердость отсчитывают по шкале «С» и обозначают HRC.

Если при испытании берется стальной шарик и общая нагрузка 1000 Н, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: HRC 50 - твердость 50 по шкале «С».

При определении твердости способом Виккерса (ГОСТ 2999-75) в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла). Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу – HV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости . Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения (рис. 11) и состоящий из двух разных по внешнему виду частей. Одна часть излома 1 с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть 2 с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение – сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Чтобы оценить эксплуатационные свойства изделий и определить физические и механические характеристики материалов, используются различные инструкции, ГОСТы и другие регламентирующие и рекомендательные документы. Рекомендуются и методы испытаний на разрушение целой серии изделий или однотипных образцов материала. Это не слишком экономичный метод, но эффективный.

Определение характеристик

Основные характеристики механических свойств материалов следующие.

1. Временное сопротивление или предел прочности - та сила напряжения, которая зафиксирована при наибольшей нагрузке перед разрушением образца. Механические характеристики прочности и пластичности материалов описывают свойства твёрдых тел сопротивляться необратимым изменениям формы и разрушению под влиянием внешних нагрузок.

2. Условным называется напряжение, когда остаточная деформация достигнет 0,2% длины образца. Это наименьшее напряжение в то время, как образец продолжает деформироваться без заметного увеличения нагрузок.

3. Пределом длительной прочности называют наибольшее напряжение, при данной температуре вызывающее в течение определённого времени разрушение образца. Определение механических характеристик материалов ориентируется на предельные единицы длительной прочности - разрушение происходит при 7 000 градусах по Цельсию за 100 часов.

4. Условным пределом ползучести называется напряжение, вызывающее при данной температуре за определённое время в образце заданное удлинение, а также скорость ползучести. Пределом считается деформация металла за 100 часов при 7 000 градусах по Цельсию на 0,2%. Ползучестью называется определённая скорость деформации металлов при постоянном нагружении и высокой температуре в течение длительного времени. Жаропрочность - это сопротивление материала разрушению и ползучести.

5. Пределом выносливости называют наибольшее значение напряжения цикла, когда усталостного разрушения не происходит. Число циклов нагружения может быть заданное или произвольное, в зависимости от того, как запланированы механические испытания материалов. Механические характеристики включают в себя усталость и выносливость материала. Под действием нагрузок в цикле накапливаются повреждения, образуются трещины, приводящие к разрушению. Это усталость. А свойство сопротивления усталости - выносливость.

Растяжение и сжатие

Материалы, которые применяются в инженерной практике, разделяются на две группы. Первая - пластичные, для разрушения которых должны появиться значительные остаточные деформации, вторая - хрупкие, разрушающиеся при очень малых деформациях. Естественно, такое деление весьма условно, потому что каждый материал в зависимости от создаваемых условий может повести себя и как хрупкий, и как пластичный. Это зависит от характера состояния напряжения, от температуры, от скорости деформирования и других факторов.

Механические характеристики материалов при растяжении и сжатии красноречивы и у пластичных, и у хрупких. Например, малоуглеродистую сталь испытывают растяжением, а чугун - сжатием. Чугун - хрупкий, сталь - пластична. Хрупкие материалы имеют большую сопротивляемость при сжатии, при деформации растяжения - хуже. Пластичные имеют примерно одинаковые механические характеристики материалов при сжатии и растяжении. Однако определяется их порог всё-таки растяжением. Именно этими способами можно более точно узнать механические характеристики материалов. Диаграмма растяжения и сжатия представлена в иллюстрациях к данной статье.

Хрупкость и пластичность

Что же такое пластичность и хрупкость? Первое - это способность не разрушаться, получая остаточные деформации в больших количествах. Такое свойство является решающим для важнейших технологических операций. Изгиб, волочение, вытяжка, штамповка и многие другие операции зависят от характеристик пластичности. К пластичным материалам относятся отожжённая медь, латунь, алюминий, малоуглеродистая сталь, золото и тому подобные. Гораздо менее пластичны бронза и дюраль. Совсем слабо пластичны почти все легированные стали.

Характеристики прочности пластичных материалов сопоставляют с пределом текучести, о котором будет сказано ниже. На свойства хрупкости и пластичности большое влияние оказывают температура и скорость нагружения. Быстрое натяжение придаёт материалу хрупкость, а медленное - пластичность. Например, стекло - материал хрупкий, но оно выдерживает длительное воздействие нагрузки, если температура нормальная, то есть показывает свойства пластичности. А пластична, однако при ударной резкой нагрузке проявляется как материал хрупкий.

Метод колебаний

Физико-механические характеристики материалов определяются возбуждением продольных, изгибных, крутильных и других, ещё более сложных а зависимости от размеров образцов, форм, типов приёмника и возбудителя, способов крепления и схем приложения динамических нагрузок. Крупногабаритные изделия тоже подлежат испытаниям с помощью данного метода, если существенно изменить методику применения в способах приложения нагрузки, возбуждения колебаний и регистрации их. Этим же методом определяются механические характеристики материалов, когда нужно оценить жёсткость крупногабаритных конструкций. Однако при локальном определении в изделии характеристик материала этот способ не используется. Практическое применение методики возможно только тогда, когда известны геометрические размеры и плотность, когда возможно закрепление изделия на опорах, а на самом изделии - преобразователей, нужны определённые температурные условия и т.д.

Например, при смене температурных режимов происходит то или иное изменение, механические характеристики материалов при нагревании становятся другими. Практически все тела в этих условиях расширяются, что влияет на их структуру. Любое тело имеет те или иные механические характеристики материалов, из которых оно состоит. Если по всем направлениям эти характеристики не изменяются и остаются одинаковыми, такое тело называют изотропным. Если же физико-механические характеристики материалов изменяются - анизотропным. Последнее является характерной чертой практически всех материалов, просто в разной степени. Но есть, например, стали, где анизотропность весьма незначительна. Наиболее ярко она выражена в таких естественных материалах, как дерево. В производственных условиях определяют механические характеристики материалов посредством контроля качества, где используются различные ГОСТЫ. Оценка неоднородности получается из статистической обработки, когда суммируются результаты испытаний. Образцы должны быть многочисленными и вырезанными из конкретной конструкции. Такой способ получения технологических характеристик считается довольно трудоёмким.

Акустический метод

Акустических методов для того, чтобы определить механические свойства материалов и их характеристики, достаточно много, и все они отличаются способами ввода, приёма и регистрации колебаний в синусоидальном и импульсном режимах. Используются акустические методы при исследовании, например, строительных материалов, их толщины и напряжённости состояния, при дефектоскопии. Механические характеристики конструкционных материалов также определяются с помощью акустических методов. Сейчас уже разрабатываются и серийно выпускаются многочисленные разнообразные электронные акустические приборы, которые позволяют регистрировать упругие волны, параметры их распространения как в синусоидальном, так и в импульсном режиме. На их основе определяются механические характеристики прочности материалов. Если используются упругие колебания малой интенсивности, этот метод становится абсолютно безопасным.

Недостатком акустического метода является необходимость акустического контакта, который далеко не всегда возможен. Поэтому работы эти не слишком производительны, если нужно срочно получить механические характеристики прочности материалов. Огромное влияние на результат оказывает состояние поверхности, геометрические формы и размеры исследуемого изделия, а также среда, где проводятся испытания. Чтобы преодолеть эти сложности, конкретную задачу нужно решать строго определённым акустическим методом или, напротив, использовать их сразу несколько, это зависит от конкретной ситуации. Например, стеклопластики хорошо поддаются такому исследованию, поскольку хорошая скорость распространения упругих волн, а потому широко используется сквозное прозвучивание, когда приёмник и излучатель располагаются на противоположных поверхностях образца.

Дефектоскопия

Методы дефектоскопии применяются для контроля за качеством материалов в различных областях промышленности. Бывают неразрушающие и разрушающие методы. К неразрушающим относятся следующие.

1. Для определения трещин на поверхностях и непроваров применяется магнитная дефектоскопия . Участки, которые имеют такие дефекты, характеризуются полями рассеивания. Обнаружить их можно специальными приборами или же просто наложить слой магнитного порошка на всю поверхность. На местах дефектов расположение порошка будет меняться уже при наложении.

2. Дефектоскопия проводится и с помощью ультразвука . Направленный луч будет по-разному отражаться (рассеиваться), если даже глубоко внутри образца имеются какие-нибудь несплошности.

3. Дефекты в материале хорошо показывает радиационный метод исследования , основанный на разнице в поглощении излучения средой различной плотности. Используется гамма-дефектоскопия и рентген.

4. Химическая дефектоскопия. Если поверхность протравить слабым раствором азотной, соляной кислоты или их смесью (царская водка), то в местах, где есть дефекты, проявляется сеточка в виде чёрных полосок. Можно применить метод, при котором снимаются серные отпечатки. В местах, где материал неоднороден, сера должна менять цвет.

Разрушающие методы

Разрушающие методы здесь уже частично разобраны. Образцы испытывают на изгиб, сжатие, растяжение, то есть применяются статические разрушающие методы. Если же изделие испытывают переменными циклическими нагрузками на ударный изгиб - определяются динамические свойства. Макроскопические методы рисуют общую картину строения материала и в больших объёмах. Для такого исследования нужны специально шлифованные образцы, которые подвергаются травлению. Так, можно выявить форму и расположение зёрен, например, в стали, наличие кристаллов с деформацией, волокона, раковины, пузыри, трещины и прочие неоднородности сплава.

Микроскопическими методами изучается микроструктура и выявляются мельчайшие пороки. Образцы таким же образом предварительно шлифуют, полируют и потом подвергают травлению. Дальнейшее испытание предполагает использование электрических и оптических микроскопов и рентгеноструктурного анализа. Основой этого метода служит интерференция лучей, которые рассеиваются атомами вещества. Контролируется характеристика материала с помощью анализа рентгенограммы. Механические характеристики материалов определяют их прочность, что является главным для построения конструкций надёжных и безопасных в эксплуатации. Поэтому материал проверяется тщательно и разными методами во всех состояниях, какие он способен принять, не потеряв высокий уровень механических характеристик.

Методы контроля

Для проведения неразрушающего контроля за характеристиками материалов большое значение имеет правильный выбор эффективных методов. Наиболее точны и интересны в этом плане методы дефектоскопии - контроль дефектов. Здесь необходимо знать и понимать различия между способами реализации методов дефектоскопии и методов определения физико-механических характеристик, поскольку они принципиально отличаются друг от друга. Если последние основываются на контроле физических параметров и последующей их корреляции с механическими характеристиками материала, то дефектоскопия зиждется на прямом преобразовании излучения, которое отражается от дефекта или проходит контролируемую среду.

Лучше всего, конечно, контроль комплексный. Комплексность заключается в определении оптимальных физических параметров, по которым можно выявить прочностные и прочие физико-механические характеристики образца. А также одновременно разрабатывается и затем осуществляется оптимальный комплекс средств контроля над дефектами структуры. И, наконец, появляется интегральная оценка данного материала: определяется его работоспособность по целому комплексу параметров, которые помогли определить неразрушающие методы.

Механические испытания

С помощью таких испытаний проверяются и оцениваются механические свойства материалов. Этот вид контроля появился очень давно, но до сих пор не потерял своей актуальности. Даже современные высокотехнологичные материалы потребители достаточно часто и ожесточённо критикуют. А это говорит о том, что экспертизы должны проводиться тщательнее. Как уже было сказано, механические испытания можно подразделить на два вида: статические и динамические. Первые проверяют изделие или образец на кручение, растяжение, сжатие, изгиб, а вторые - на твёрдость и на ударную вязкость. Современное оборудование помогает выполнять эти не слишком простые процедуры качественно и выявлять все эксплуатацонные свойства данного материала.

Испытанием на растяжение можно выявить сопротивляемость материала к воздействию приложенного постоянного или возрастающего растягивающего напряжения. Метод старый, испытанный и понятный, используемый очень давно и до сих пор широко. Образец растягивается вдоль по продольной оси посредством приспособления в испытательной машине. Скорость растяжения образца постоянная, нагрузка измеряется специальным датчиком. Одновременно контролируется удлинение, а также соответствие его прилагаемой нагрузке. Результаты таких испытаний чрезвычайно полезны, если нужно содавать новые конструкции, поскольку пока никто не знает, как они себя поведут под нагрузкой. Подсказать может только выявление всех параметров упругости материала. Максимальное напряжение - предел текучести выносит определение максимальной нагрузки, которую данный материал может выдержать. Это поможет вычислить запас прочности.

Испытание твёрдости

Жёсткость материала рассчитывается по Сочетание текучести и твёрдости помогает определить упругость материала. Если в технологическом процессе присутствуют такие операции, как протяжка, прокатка, прессование, то величину возможной пластической деформации знать просто необходимо. При высокой пластичности материал сможет принять любую форму при соответствующей нагрузке. Методом выявления запаса прочности может служить также и испытание на сжатие. Особенно если материал является хрупким.

Твёрдость испытывают с помощью идентора, который выполнен из гораздо более твёрдого материала. Чаще всего проводится по методу Бринеля (вдавливается шарик), Виккерса (идентер в форме пирамидки) или Роквелла (используется конус). В поверхность материала вдавливается идентор с определённой силой в определённый период времени, а потом изучается оставшийся на образце отпечаток. Есть и другие достаточно широко применяемые испытания: на ударную прочность, например, когда оценивается сопротивление материала в момент приложения нагрузки.