Кислородная (газовая) резка основана на свойстве некоторых металлов в нагретом состоянии сгорать в струе кислорода. При этом нагрев металла до температуры его воспламенения, т.е. начала активного сгорания, обеспечивается газокислородным пламенем. В качестве горючих газов могут применяться - как и при газовой сварке - ацетилен, пропан, бутан, пропан-бутановые смеси, природный газ, а также пары жидких горючих веществ - керосина и бензина (максимальная температура пламени паров керосина в смеси с кислородом 2400-2450°С, то же для бензина 2500-2600°С).

На рис. 15.1 показана схема кислородной резки. Резка начинается с нагрева металла в начале реза подогревающим газокислородным пламенем до температуры воспламенения (температура воспламенения стали в кислороде составляет 1100-1300°С). Затем подают струю режущего кислорода, и нагретый металл начинает гореть по всей толщине реза с выделением большого количества теплоты. Эта теплота идет на разогрев нижележащих слоев металла. Образующиеся оксиды, а также частично расплавленный металл выдуваются из места реза струей кислорода.

Кислородная резка выполняется с использованием того же оборудования, что и газовая сварка. Основной отличительной особенностью является применение вместо сварочных горелок специализированного инструмента - резаков. Резаки служат для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Условия резки и разрезаемость. Кислородной резкой можно обработать металлы, обладающие следующими свойствами:

1. Температура горения (интенсивного окисления) металла в кислороде должна быть ниже температуры его плавления, иначе металл будет переходить в жидкое состояние до того, как начнется его горение.

2. Температура плавления образующихся при горении металла оксидов должна быть более низкой, чем температура плавления металла. При этом оксиды металла должны быть достаточно жидкотекучими и легко удаляться из полости реза струей режущего кислорода.

3. Металл должен обладать невысокой теплопроводностью, в противном случае из-за высокого теплоотвода процесс резки может прерваться.

Разделительная кислородная резка. Резка может выполняться ручным или механизированным способом с применением соответственно ручных резаков или машин для кислородной резки. Механизация процесса кислородной резки позволяет повысить производительность, качество реза и значительно улучшить условия труда резчиков. Технология разделительной кислородной резки определяется подготовкой металла, техникой и режимами резки.

Поверхностная кислородная резка. Струя режущего кислорода при этом.способе резки направлена к поверхности обработки под углом 15-40°. Как и при разделительной резке, металл в начале и в процессе поверхностной резки нагревается подогревающим газокислородным пламенем и теплотой горения металла. Но, в отличие от первой, металл, расположенный впереди резака, нагревается также перемещающимся нагретым шлаком.

Сущность процесса кислородной резки состоит в сгорании разрезаемого металла в струе технически чистого кислорода и удалении образующихся при этом жидких шлаков из разреза. Применяется разделительная кислородная резка и поверхностная. Углеродистые и низколегированные стали режутся с применением только чистого кислорода. Высоколегированные стали, чугун и медные сплавы режутся кислородом с применением специальных флюсов.

Процесс резки осуществляется или ручным способом, или механизированным с использованием специальных режущих переносных приборов легкого типа, а также стационарных машин для автоматизированной резки по шаблонам и разметке. Машинная резка широко применяется в машиностроении, особенно для предварительной обрезки и скашивания кромок под сварку. Методы кислородной машинной резки продолжают широко развиваться и внедряться в промышленности путем создания новых конструкций специализированных и универсальных машин.

Для осуществления процесса кислородной резки необходимо соблюдение следующих условий:

1. Температура плавления металла должна быть выше температуры его воспламенения в кислороде. Не удовлетворяющий этому условию металл будет плавиться и переходить в жидкое состояние еще до начала его горения в струе кислорода. Малоуглеродистые и среднеуглеродистые стали полностью удовлетворяют этому условию, так как они плавятся при температуре примерно 1500°, а их горение в кислороде может начинаться уже при 1300-1350°.

2. Температура плавления шлаков должна быть ниже температуры горения металла в кислороде, а образующиеся при резке шлаки должны быть жвдкотекучими и легко удаляться под действием давления режущей струи.

3. При сгорании металла должно выделяться тепло, достаточное для поддержания горения металла в кислороде.

4. Теплопроводность металла не должна быть слишком высокой и не препятствовать сохранению высокой температуры на поверхности кромки разреза.

Всем указанным выше условиям наиболее полно удовлетворяют стали с содержанием углерода до 0,5%, хрома до 5%, марганца до 4%. Остальное примеси в тех количествах, в которых они обычно содержатся в стали, не влияют заметно на процесс резки.

Перед началом резки сталь необходимо нагреть до температуры ее воспламенения в кислороде. Примерно 33% тепла от всего количества, требующегося для этого, подводится за счет подогревающего пламени, а 67% поступает от реакции сгорания стали в кислороде.* От общего количества тепла, расходуемого на резку, на нагрев стали до температуры воспламенения идет 54%; на нагрев шлаков - 22% и на покрытие потерь в окружающую среду-24%.

Для кислородной резки с применением ацетилена используют оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют газовый резак, обычно инжекторного тапа.

Кислород и ацетилен по рукавам, надетым на ниппели, поступает в резак. Резак - это основной рабочий инструмент при газокислородной резке металла, предназначенный для смешивания горючего газа и кислорода, создания подогревающего пламени и подачи к разрезаемому металлу струи кислорода.

Резаки классифицируются по степени механизации - для ручной, машинной и специальной резки; по виду горючего - для ацетилена, газов-заменителей и жидких горючих; по назначению - универсальные и специальные; по способу смешивания газов - инжекторные и безинжекторные; по мощности пламени - малой, средней и большой мощности (толщина разрезаемой стали соответственно составляет 3…100 мм, 3.. .200 мм, 3... 300 мм).

Инжекторный резак для ручной резки состоит из рукоятки и корпуса, в который по рукаву (шлангу) через ниппель и штуцер с правой резьбой подается кислород, а по другому рукаву через ниппель и штуцер с левой резьбой подается ацетилен или его заменители. Часть кислорода через вентиль поступает в инжектор. Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает горючий газ. Сгорая на выходе из мундштука, струя создает подогревающее пламя. Другая часть кислорода через ниппель и головку поступает в сопло внутреннего мундштука, образуя при этом струю режущего кислорода. Мощность подогревающего пламени регулируется вентилями кислорода и горючего газа, а давление и расход режущего кислорода - самостоятельным вентилем.

Тема 3.3.1 Кислородная и кислородно-флюсовая резка, сущность процессов, применяемое оборудование

Вопросы:

1. Сущность кислородной резки, ее применение, условия резки.

2. Конструкция и принцип работы резака для ручной термической резки. Оборудование для машинной резки.

3. Резка разделительная, поверхностная, кислородным копьем.

1. Кислородная резка металлов основана на свойстве нагретого металла интенсивно сгорать в струе кислорода. Металл в месте разреза нагревают газовым пламенем до температуры его воспламенения в кислороде и на нагретую поверхность направляют струю режущего кислорода. Воспламенившийся металл сгорает, а образующиеся окислы сдуваются струей кислорода.

Для осуществления процесса кислородной резки необходимы следующие условия: температура горения металла в кислороде должна быть ниже температуры его плавления; образующиеся в процессе резки окислы металла должны плавиться при температуре более низкой; чем температура горения металла; теплопроводность металла должна быть низкой; количество тепла, выделяющегося при сгорании металла, должно быть достаточно большим, чтобы обеспечить непрерывность процесса резки; консистенция окислов металла должна быть жидкой. Наиболее точно перечисленным выше условиям отвечают стали.

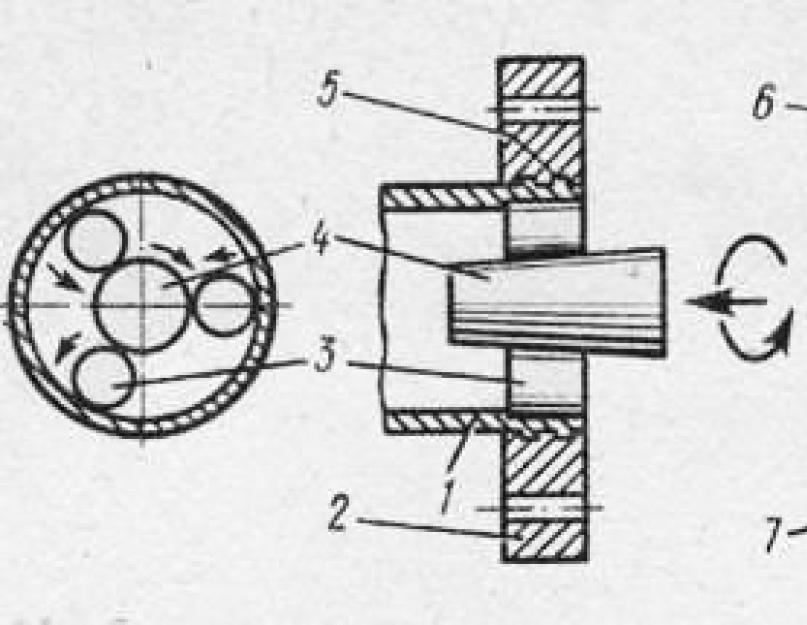

Процесс резки (рис.82) начинается с нагрева металла 1 в начальной точке реза до температуры воспламенения данного металла в кислороде. Нагрев осуществляется подогревающим пламенем 3, которое образуется при сгорании горючего газа в кислороде. Когда температура нагрева металла достигает требуемой величины, пускается струя режущего кислорода 2.

Режущий кислород попадает на нагретый металл и зажигает его. При горении металла выделяется теплота, которая вместе с подогревающим пламенем разогревает нижележащие слои, и горение распространяется на всю толщину металла. Образующиеся при сгорании металла окислы 5, будучи в расплавленном состоянии, увлекаются струей режущего кислорода и выдуваются из зоны реза 4. Если перемещать резак по заданной линии с надлежащей скоростью, то форма реза будет соответствовать заданной конфигурации. Рис.82

Газокислородная резка находит широкое применение почти во всех областях металлургической и металлообрабатывающей промышленности. Ее применяют при раскрое листовой стали, при резке профильного металла, при вырезке косынок, кругов фланцев и других фасонных заготовок.

Для подогрева стали до температуры 600…700°С применяют горючие газы: ацетилен, природные газы, пары бензина и керосина.

Газопламенная кислородная резка позволяет резать металл толщиной до 300 ммпростейшей аппаратурой, проводить резку на монтаже, и полевых условиях. Этим способом режутся малоуглеродистые и низколегированные стали.

2. Резка может быть ручной и машинной. Для ручной резки применяют универсальный резак типа УР (рис.6), имеющий сменные мундштуки.

Универсальный резак, подобно инжекторной горелке, состоит из двух частей: корпуса и наконечника. Резак имеет инжекторное устройство, обеспечивающее нормальную работу при любом давлении газа. Рис.83

В резаке есть дополнительный канал 2 (рис. 83) для подачи режущего кислорода. Головка резака 1 состоит из внутреннего мундштука, по которому выходит режущий кислород, и наружного мундштука. По кольцевому зазору между внутренним и наружным мундштуками подается ацетилено – кислородная смесь, которая при сгорании нагревает металл в месте резки.

Универсальный инжекторный резак укомплектовав двумя наружными и пятью внутренними мундштуками. Этим резаком можно резать низкоуглеродистые стали толщиной от 3 до 300 мм. Номера сменных мундштуков выбирают в зависимости от толщины разрезаемого металла. Например, для резки стали толщиной 3...5 мм используют наружный и внутренний мундштуки № 1, толщиной 200...300 мм – наружный мундштук №2, а внутренний – №5. Давление кислорода при газовой резке устанавливают в пределах 0,2...1,4 МПа, в зависимости от толщины разрезаемого металла, а ацетилена – не ниже 0,001 МПа.

Машинную резку выполняют наавтоматах и полуавтоматах, имеющих один или несколько резаков, позволяющих проводить резку по сложному контуру.

В качестве аппаратуры для газовой резки используют кислородные и ацетиленовые баллоны. Вместо ацетиленового баллона может применяться ацетиленовый генератор.

3. По характеру и направлению кислородной струи различают 3 вида резки:

Разделительная (делают сплошные разрезы);

Поверхностная (снимает поверхностный слой);

Кислородным копьем (прожигают в металле отверстия).

При выполнении разделительной кислородной резки необходимо учитывать, какие требования предъявляются к точности резки и качеству поверхности вырезаемой детали. Чем ниже эти требования, тем меньше расходуется кислорода и горючего и тем большей может быть скорость резки.

Например, при разделочной резке (резка в лом) качество поверхности и точность резки не имеют значения. Поэтому резка ведется вручную при наибольшей возможной скорости.

При заготовительной резке (вырезается заготовка, из которой механической обработкой изготавливается деталь) качество реза также не имеет значения, но должен быть выдержан определенный размер заготовки при наименьших припусках на механическую обработку. Резка производится вручную. При этом часто применяются простейшие приспособления (опорные ролики, циркуль, направляющие тележки и т. п.), с помощью которых легче выдержать задаваемые припуски.

Резка под сварку должна осуществляться так, чтобы была чистая поверхность реза и были соблюдены заданные размеры детали. Требования повышаются, когда детали подготавливаются под автоматическую сварку. В этом случае применяется обычно механизированная резка.

Чистовая вырезка круглых и фасонных деталей, которые будут использованы без последующей механической обработки, производится только автоматами.

Таким образом, в зависимости от вида кислородной разделительной резки необходимо добиваться определенного качества реза.

Поверхностной кислородной резкой называется процесс снятия слоя металла с поверхности обрабатываемой детали, выполняемый посредством кислородной струи.

В отличие от разделительной резки, при которой кислородная струя направляется перпендикулярно поверхности обрабатываемого металла или углом вперед с углом атаки φ = 45° и более, при поверхностной резке угол атаки меньше и составляет обычно 10…30°. В результате наклонного направления струи и малой скорости ее истечения в связи с применением относительно небольших давлений кислорода (редко выше 4…5 кгс/см 2) и больших сечений выходных каналов для кислорода, струя, врезаясь в подготовленный в тепловом отношении металл, деформируется и выбрасывается в сторону той же поверхности, с которой она и была введена. На эту же Рис.84

поверхность выбрасывается и сожженный металл в виде расплавленного шлака. Если резак перемещать вперед с определенной для конкретных условий скоростью, то кислородная струя будет сжигать следующие объемы уже подогретого металла. При этом шлак в значительной

степени облегчает тепловую подготовку металла, подлежащего резке кислородной струей, позволяя применять значительную линейную скорость резки и сжигать в единицу времени большее количество металла поверхностного слоя.

Шлак, получающийся при поверхностной кислородной резке, отличается от шлака при разделительной резке большим количеством несожженного железа, а его влияние на тепловую подготовку металла при установившемся процессе резки значительно сильнее, чем при разделительной. Общий вид процесса поверхностной кислородной резки представлен на рис. 84.

Кислородное копье – стальная трубка, по которой пропускается кислород. Будучи предварительно нагретым до температуры 1350…1400°С, рабочий конец копья после пуска кислорода начинает интенсивно окисляться (гореть), развивая температуру до 2000° С. Для увеличения тепловой мощности копья внутрь трубки обычно закладывают стальной пруток.

Для начального нагрева копья пользуются обычно посторонними источниками нагрева сварочной дугой, пламенем сварочной горелки, Рис.85

подогревающим пламенем резака и др. В начальный момент, при зажигании копья, давление кислорода устанавливают небольшим, после же воспламенения трубки и установления устойчивого процесса давление кислорода поднимают до рабочего.

В процессе горения копье непрерывно укорачивается, причем в зависимости от толщины прожигаемого материала длина сгоревшей части трубки копья может быть в 5-25 раз больше длины прожигаемого отверстия. Обычно процесс прожигания кислородным копьем отверстий производят без применения подогревающего пламени.

Процесс прожигания кислородным копьем отверстий начинается с воспламенения рабочего конца копья в кислороде. После воспламенения его прижимают к поверхности прожигаемого металла, и, заглубив его в металл, увеличивают давление кислорода до требуемой рабочей величины, совершая копьем периодически возвратно-поступательные и вращательные движения. В процессе прожигания отверстия торец копья все время необходимо прижимать к обрабатываемому металлу, отрывая его лишь на короткое время при возвратно-поступательном движении. Образуемые в процессе прожигания отверстия шлаки давлением кислорода и газов, продуктов реакции окисления металла, выносятся в зазор между трубкой копья и стенкой прожигаемого отверстия.

Кислородным копьем можно прожигать отверстия во всех пространственных положениях. В качестве копья при прожигании отверстий в стали может служить стальная водогазопроводная трубка с диаметром проходного сечения 10 и 15 мм и заложенная внутрь нее низкоуглеродистая проволока диаметром 4 и 5 мм.

4. Сущность процесса кислородно-флюсовой резки состоит в том, что в зону реза, подогретую газовым пламенем, вместе со струей режущего кислорода вводят порошок флюса, который сгорает в кислороде, выделяя теплоту, повышающую температуру в зоне реза, – это термическое воздействие флюса. Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки, которые удаляются из реза струей режущего кислорода - это химическое действие флюса. И, наконец, частицы порошка флюса сгорают не сразу и, перемещаясь в процессе горения в глубину реза, ударным трением стирают с поверхности кромок тугоплавкие окислы, способствуя их удалению из реза, - это абразивное действие флюса.

Увеличение количества выделяющейся при этом процессе теплоты позволяет применять его для резки материалов, окисление которых связано с образованием тугоплавких и вязких соединений. Расчет состава флюса для резки конкретных металлов производят по диаграммам состояния из условий получения шлакового состава с минимальной температурой плавления и вязкостью.

Аппараты для кислородно-флюсовой резки состоят из резака, флюсопитателя и устройства для подачи флюса в резак. Резаки для кислородно-флюсовой резки отличаются от резаков для кислородной резки только тем, что каналы для подачи режущего кислорода сделаны большим диаметром.

Применяют три схемы подачи флюса: внешнюю, однопроводную под высоким давлением и механическую (рис. 86). По первой схеме в верхнюю и нижнюю часть бачка 1 с флюсом подают кислород 2. В верхней части создается давление, а в нижней – кислород вдувается в шланг 3, засасывая (инжектируя) флюс. Газофлюсовая смесь подается по шлангу 3 в надетую на резак 4 головку 5, выходя из отверстий которой, засасывается струей режущего кислорода и поступает в зону реза. При этой схеме может использоваться любой кислородный резак, на него надо только надеть головку для подачи флюса. При однопроводной схеме флюс 3 инжектируется из бачка непосредственно струей режущего кислорода 6. Флюсокислородная смесь поступает по шлангу 3 через центральный канал резака 4. При механической подаче в нижней части флюсового бачка 1 установлен шнек 7 с электромеханическим приводом 8. При вращении шнека 7 флюс захватывается им и по шлангу 3 проталкивается в головку резака 4, где подхватывается струей режущего кислорода 6.

Рис. 86 Схемы подачи флюса при кислородно-флюсовой резке:

а – внешняя; б – однопроводная под давлением; в – механическая; 1 – бачок с флюсом; 2 – кислород; 3 – шланг; 4 – резак; 5 – головка; 6 – струя режущего кислорода; 7 – шнек; 8 – электромеханический привод

Техника кислородно-флюсовой резки в основном такая же, как и при кислородной резке. При кислородно-флюсовой резке мощность подогревающего пламени должна быть на 15...20 % больше, чтобы частицы флюса равномерно нагревались до воспламенения. Расстояние между торцом мундштука и поверхностью разрезаемого листа увеличивают до 25 мм, а при резке металла толщиной более 100 мм – до 40...60 мм. Это уменьшает возможность засорения выходных каналов мундштука. Скорость резки должна быть согласована с количеством флюса, подаваемого в единицу времени. Правильный выбор расхода флюса можно оценить по наличию небольшого валика расплавленного железа на верхних кромках реза. При толщине разрезаемого металла 10...200 мм скорость резки выбирают в пределах 0,76...0,23 м/мин, а расход флюса – 0,25...0,8 кг/ч. Вентиль подачи флюса открывают после зажигания подогревающего пламени. Продолжительность подогрева металла в начале процесса значительно меньше, чем при кислородной резке: для листов толщиной 10...80 мм на подогрев требуется от 15 до 120 с. Давление режущего кислорода, например, при резке стали Х18Н10Т толщиной 10...100 мм составляет 0,5...07 МПа.

Кислородно-флюсовая резка применяется не только для металлов, но и для резки бетона и железобетона. Отличие состоит в том, что поскольку бетон в кислороде не горит, при резке должны применяться флюсы с большей тепловой эффективностью, чем для металлов. Хороший результат дает флюс, состоящий из 75...85 % железного и 15...25 % алюминиевого порошков. Флюс к резаку подают по внешней схеме сжатым воздухом или азотом, вдувая газофлюсовую смесь в струю режущего кислорода. Можно резать бетон толщиной 90...300 мм со скоростью 0,15...0,04 м/мин при расходе флюса 20...42 кг/ч.

При кислородно-флюсовой резке, чтобы флюс не воспламенился в резаке, шланге или в бачке, нельзя применять порошки, содержащие более 96 % чистого железа или чистого алюминия. При резке меди, сплавов с высоким содержанием марганца и при наличии во флюсе песка необходимо пользоваться респиратором. При подаче флюса через режущее сопло резака нельзя применять мелкие легковоспламеняющиеся железные порошки. Обязательна регулярная проверка исправности резака. При резке кислородным или порошковым копьем источник опасности - интенсивный поток раскаленных частиц шлаков, разбрасываемых на расстояние нескольких метров. Это пожароопасно и может вызвать ожоги рабочих.

Кислородно-флюсовой резке подвергают высоколегированную сталь, чугун, сплавы меди и алюминия, зашлакованый металл, а также не металлические материалы – огнеупоры и железобетон.

Кислородно-флюсовую резку применяют широко в тяжелом машиностроении и металлургии для обрезки прибылей литья, резки блюмов в холодном состоянии, отрезки от горячего слитка мерных заготовок.

К атегория:

Резание металла

Сущность процесса резки металла

Резкой, или разрезанием, называют отделение частей (заготовок) от сортового или листового металла. Резка выполняется как со снятием стружки, так и без ее снятия. Способы разрезания со снятием стружки: ручной ножовкой, на ножовочных, круглопильных, то-карно-отрезных станках, а также газовой, дуговой резкой и другими способами.

Без снятия стружки материалы разрезают ручными рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, штампами. К резке относится также и надрезание металла.

Рис. 1. Схема развальцовывания: 1 - конец трубы, 2 - фланец, 3,4 - ролики, 5 - канавки, 6 - труба до вальцевания, 7 - труба после вальцевания

Рис. 2. Ножницы ручные для резки металла: а - с прямыми лезвиями, б - прямые правые, в - с криволинейными лезвиями

Сущность процесса резки ножницами заключается в отделении частей металла под давлением пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами.

Верхний нож, опускаясь, давит на металл и разрезает его.

Большое давление, испытываемое лезвиями при резании, требует большого угла заострения р. Чем тверже разрезаемый металл, тем больше угол заострения лезвия; для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости - 70 - 75° и для твердых - 80 - 85°. С целью уменьшения трения лезвий ножей о разрезаемый металл лезвиям придается небольшой задний угол а (1,5-3°).

К атегория:

Резание металла

Сущность процесса кислородной резки

Из этого уравнения следует, что на сжигание 1 г железа расходуется 0,38 г или 0,27 л кислорода, или на 1 см3 железа расходуется 2,1 л кислорода. Действительный расход кислорода на 1 см3 железа в процессе резки может быть как выше, так и ниже указанного теоретического значения, ввиду того что часть металла выдувается из полости реза в неокисленном виде и вытекающий шлак содержит не только окислы, но и металлическое железо. Выделяемое при горении железа довольно значительное количество тепла оплавляет поверхность металла, и получающийся жидкий металл увлекается в шлак вместе с расплавленными окислами.

Железо или сталь не загораются, как известно, в кислороде при низких температурах; кислород, например, хранят и перевозят в стальных баллонах. Для начала горения металла в кислороде нужно подогреть металл; температура начала горения зависит от состава металла и находится в пределах 1000-1200 °С. Температура начала горения повышается с увеличением содержания углерода в металле при одновременном понижении температуры плавления металла. Настоящая высококачественная кислородная резка металла возможна лишь в том случае, если металл горит в твердом состоянии. Если же металл загорается лишь при расплавлении, то в процессе резки происходит значительное пасплавление и вытекание металла из полости реза и рез получается широким и неровным, как при тепловых методах резки.

Процесс газокислородной резки можно представить следующим образом. Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Подогревательным пламенем металл нагревается до температуры начала горения, тогда по осевому каналу режущего мундштука подается технически чистый кислород. Режущий кислород попадает на нагретый металл и зажигает его. Начинается горение металла; при этом выделяется значительное количество тепла, которое совместно с подогревательным пламенем разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода выходит наружу, пробивая металл. Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии и металл будет разрезаться.

Таким образом, кислородная резка складывается из нескольких процессов: подогрева металла, сжигания металла в струе кислорода, выдувания расплавленного шлака из полости реза. Подогревательное пламя обычно не тушат, и оно горит в течение всего процесса резки, так как количество тепла, выделяемого при сжигании железа в кислороде, недостаточно для возмещения всех потерь тепла зоны резки; если подогревательное пламя потушить, то процесс резки быстро прекращается, металл охлаждается настолько, что кислород перестает на него действовать, и реакция горения металла в кислороде прекращается.

Для возможности успешного проведения- кислородной резки разрезаемый металл должен удовлетворять определенным требованиям. Температура начала горения металла должна быть ниже температуры его плавления, т. е. металл должен гореть в твердом, нерасплавленном состоянии. Температура плавления окислов металла, образующихся при резке, должна быть ниже температуры плавления самого металла. В этом случае окислы легко выдуваются из полости реза и режущий кислород получает беспрепятственный доступ к нижележащим слоям металла. Теплота сгорания металла должна быть достаточно большой, иначе требуется слишком мощное подогревательное пламя. Теплопроводность усиливает охлаждение зоны резки и затрудняет необходимый подогрев металла. Практически указанным условиям удовлетворяет лишь железо и его технические сплавы - стали. Большинство других металлов, применяемых в технике, не удовлетворяет указанным условиям и не поддается кислородной резке.

Рис. 1. Схема процесса газокислородной резки: 1 - режущий мундштук; 2 - режущий кислород; 3 - разрезаемый металл; 4 - подогревательный мундштук; 5 - подогревательное пламя; в - шлаки

Чугун не режется вследствие низкой температуры плавления и высокой температуры начала горения; он горит в кислороде в расплавленном состоянии, что исключает возможность получения качественного реза. Медь не режется вследствие высокой теплопроводности и малой теплоты сгорания. Алюминий не режется вследствие чрезмерной тугоплавкости образующегося окисла и т. д. Стали высокоуглеродистые, высоколегированные аустенитные, высокохромистые и т. д., не поддающиеся нормальному процессу газокислородной резки, могут быть разрезаны кислородом с использованием специальных приемов, рассмотренных ниже.

Для резки необходим возможно более чистый кислород; даже незначительное количество примесей заметно снижает скорость резки и сильно повышает расход кислорода. В качестве горючего для подогревательного пламени при кислородной резке с успехом может быть использован любой промышленный горючий газ, а также жидкие горючие - бензин, бензол, керосин и т. д.