Különbséget kell tenni egy anyag mechanikai jellemzői között, attól függően kémiai összetétel, szerkezete, hőkezelése, hőmérséklete, terhelési viszonyai és sebessége, valamint az ebből az anyagból készült alkatrész mechanikai jellemzői, amelyeket ezenkívül a mérete és alakja, valamint a más alkatrészekkel és a környezettel való kölcsönhatás feltételei is befolyásolnak.

Az anyag fő mechanikai tulajdonságai a következők: szilárdság - képesség, hogy roncsolás nélkül ellenálljon a terheléseknek;

deformálhatóság - a méret és az alak megváltoztatásának képessége roncsolás nélkül;

rugalmasság - az eredeti méret és alak helyreállításának képessége a terhelések eltávolítása után;

plaszticitás - jelentős deformáció elérésének képessége, amely a terhelés eltávolítása után marad; ezt a deformációt maradéknak nevezzük;

keménység - a felületi réteg képlékeny deformációjának vagy rideg törésének helyi érintkezési hatásainak ellenálló képessége;

fáradtságállóság - a fáradtságnak való ellenálló képesség, azaz a repedések előfordulása és kialakulása ismételt terhelés hatására.

Azokat az anyagokat, amelyek jelentős maradó alakváltozással meghibásodnak, képlékenynek, míg azokat az anyagokat, amelyek nagyon kis maradó alakváltozással tönkretesznek, ridegnek nevezzük.

A szilárdság, hajlékonyság és keménység jellemzőit fokozatosan növekvő terhelések határozzák meg; az anyag statikai szilárdságának értékelésére szolgálnak. A kifáradási ellenállást ciklikusan változó terhelések mellett határozzák meg, az anyag változó feszültség alatti teljesítményének megítélésére szolgál.

A terhelés vagy a hatás időtartamának növekedésével az anyag további terhelésnek ellenálló képessége fokozatosan kimerül; ezt a jelenséget károsíthatóságnak nevezzük.

Ugyanaz az anyag különböző feltételekés terhelési sebességek és különböző hőmérsékleteken eltérő mechanikai tulajdonságokkal rendelkezhetnek. A mechanikai tulajdonságok mennyiségi értékelése standard minták bizonyos terhelési feltételek melletti vizsgálatával történik.

Az alkatrész fő mechanikai jellemzői, valamint szilárdsága és fáradtságállósága, közé tartozik a merevség - az a képesség, hogy ellenálljon a méret- és alakváltozásoknak a terhelés hatására; az ellentétes jellemzőt megfelelésnek nevezzük.

Az a terhelés, amelynél az alkatrész szilárdsága megsérül, megakadályozva azt további munka, bármely ponton jelentősen meghaladhatja az anyag helyi károsodását okozó terhelést, az alkatrész korábban kevésbé terhelt területeinek a munkába való beépítése miatt. Az alkatrész azon képességét, hogy repedések jelenlétében ellenálljon a pusztulásnak, repedésállóságnak nevezzük.

A legtöbb felhasznált szerkezeti anyag (acél, alumínium és titánötvözetek) minden irányban azonos mechanikai tulajdonságokkal rendelkezik, azaz izotróp. Mellettük vannak olyan anyagok (fa, sok kompozit anyag, azaz két vagy több komponensből álló), amelyek tulajdonságai különböző irányokban jelentősen eltérnek. Anizotrópnak nevezik őket. A kompozit anyagokból készült alkatrészek mechanikai jellemzői a gyártás módjától függenek.

Az anizotrópia speciálisan az öntési folyamat során érhető el (iránykristályos vagy monokristályos szerkezetű alkatrészek), hogy a legnagyobb terhelések irányában fokozott szilárdság érhető el.

A cikk tartalma

FÉMEK MECHANIKAI TULAJDONSÁGAI. Ha egy fémmintára erőt vagy erőrendszert fejtenek ki, az alakjának megváltoztatásával (deformálódva) reagál. A fémminta viselkedését és végső állapotát meghatározó különféle jellemzőket, az erők típusától és intenzitásától függően, a fém mechanikai tulajdonságainak nevezzük.

A mintára ható erő intenzitását feszültségnek nevezzük, és mérjük teljes ereje, amely ahhoz a területhez kapcsolódik, amelyen hat. Az alakváltozás a minta méretének relatív változását jelenti, amelyet az alkalmazott feszültségek okoznak.

RUGALMAS ÉS MŰANYAG ALAKÍTÁSA, ROMBOLÁSA

Ha a fémmintára ható feszültség nem túl nagy, akkor a deformációja rugalmasnak bizonyul - a feszültség megszüntetése után alakja helyreáll. Egyes fémszerkezeteket szándékosan úgy terveztek, hogy rugalmasan deformálódjanak. Így a rugók általában meglehetősen nagy rugalmas alakváltozást igényelnek. Más esetekben a rugalmas deformáció minimálisra csökken. A hidak, gerendák, mechanizmusok, eszközök a lehető legmerevebbek. A fémminta rugalmas alakváltozása arányos a rá ható erővel vagy erők összegével. Ezt fejezi ki Hooke törvénye, amely szerint a feszültség egyenlő a rugalmas alakváltozással, megszorozva egy állandó arányossági tényezővel, az úgynevezett rugalmassági modulussal: s = e y, Ahol s- feszültség, e– rugalmas alakváltozás, ill Y– rugalmassági modulus (Young modulus). Számos fém rugalmassági modulusát a táblázat tartalmazza. 1.

A táblázat adataiból kiszámíthatja például azt az erőt, amely egy 1 cm-es oldalú négyzet keresztmetszetű acélrúd hosszának 0,1%-ával megfeszítéséhez szükséges:

F = Yґ AґD L/L= 200 000 MPa ґ 1 cm 2 ґ 0,001 = 20 000 N (= 20 kN)

Ha egy fémmintára a rugalmassági határát meghaladó feszültségek fejtik ki, az plasztikus (irreverzibilis) deformációt okoz, ami tartós alakváltozást eredményez. A nagyobb igénybevételek anyaghibát okozhatnak.

A nagy rugalmasságot igénylő fémanyag kiválasztásánál a legfontosabb kritérium a folyáshatár. A legjobb rugóacélok rugalmassági modulusa közel azonos a legolcsóbb építőacélokéval, de a rugóacélok sokkal nagyobb igénybevételeket, ezáltal képlékeny alakváltozás nélkül sokkal nagyobb rugalmas alakváltozásokat képesek elviselni, mert nagyobb a folyáshatáruk.

A fémes anyagok képlékeny tulajdonságai (szemben a rugalmas tulajdonságokkal) ötvözéssel és hőkezeléssel megváltoztathatók. Így a vas folyáshatára hasonló módszerekkel 50-szeresére növelhető. A tiszta vas már 40 MPa nagyságrendű feszültségeknél folyékony állapotba kerül, míg a 0,5% szenet, valamint több százalék krómot és nikkelt tartalmazó acélok folyáshatára 950 °C-ra történő hevítés és keményedés után elérheti a 2000 MPa-t.

Ha egy fém anyagot a folyáshatáron túl terhelünk, az tovább deformálódik plasztikusan, de a deformáció során egyre keményebbé válik, így az alakváltozás további növeléséhez egyre nagyobb feszültségre van szükség. Ezt a jelenséget deformációnak vagy mechanikai keményedésnek (valamint munkakeményedésnek) nevezik. Fémhuzal csavarásával vagy többszöri hajlításával kimutatható. A fémtermékek alakos edzését gyakran gyárakban végzik. A sárgaréz lemezek, rézhuzalok és alumíniumrudak hidegen hengerelhetők vagy hidegen húzhatók a végtermékhez szükséges keménységi szintig.

Nyújtás.

Az anyagok feszültsége és alakváltozása közötti összefüggést gyakran szakítóvizsgálatok elvégzésével vizsgálják, és ebben az esetben egy szakítódiagramot kapunk - egy grafikont, amelyen a nyúlás a vízszintes tengely mentén, a feszültség pedig a függőleges tengely mentén van ábrázolva (1. ábra). ). Bár a feszültség csökkenti a próbatest keresztmetszetét (és növeli a hosszát), a feszültséget általában úgy számítják ki, hogy az erőt az eredeti keresztmetszeti területhez viszonyítják, nem pedig a csökkentett keresztmetszeti területhez, amely megadja a valódi feszültséget. Kisebb deformációknál ez nem sokat számít, nagyoknál viszont észrevehető eltéréshez vezethet. ábrán. Az 1. ábra két, nem egyenlő hajlékonyságú anyag feszültség-nyúlás görbéit mutatja. (A plaszticitás az anyag azon képessége, hogy roncsolás nélkül megnyúlik, de anélkül, hogy a terhelés eltávolítása után visszanyerné eredeti alakját.) Mindkét görbe kezdeti lineáris szakasza a folyáshatár pontjában ér véget, ahol a képlékeny áramlás megindul. Egy kevésbé képlékeny anyag esetében a diagram legmagasabb pontja, a szakítószilárdsága a tönkremenetelnek felel meg. Képlékenyebb anyag esetén a szakítószilárdság akkor érhető el, ha az alakváltozás során a keresztmetszet csökkenése nagyobb lesz, mint az alakváltozási keményedés sebessége. A vizsgálat ezen szakaszában kezdődik a nyakkivágás (helyi gyorsított keresztmetszet-csökkentés). Bár a próbatest terheléstűrő képessége csökken, a nyakban lévő anyag tovább erősödik. A vizsgálat méhnyak szakadással ér véget.

Számos fém és ötvözet szakítószilárdságát jellemző mennyiségek jellemző értékeit a táblázat tartalmazza. 2. Könnyen belátható, hogy ezek az értékek ugyanarra az anyagra a feldolgozástól függően nagymértékben változhatnak.

| 2. táblázat | ||||

| Fémek és ötvözetek | Állapot | Folyási szilárdság, MPa | Szakítószilárdság, MPa | Megnyúlás, % |

| Lágyacél (0,2% C) | Melegen hengerelt | 300 | 450 | 35 |

| Közepes szénacél (0,4% C, 0,5% Mn) |

Edzett és temperált | 450 | 700 | 21 |

| Nagy szilárdságú acél (0,4% C, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Mo) |

Edzett és temperált | 1750 | 2300 | 11 |

| Szürke öntöttvas | Öntés után | – | 175–300 | 0,4 |

| Az alumínium műszakilag tiszta | Kiégetve | 35 | 90 | 45 |

| Az alumínium műszakilag tiszta | Törzsedzett | 150 | 170 | 15 |

| Alumíniumötvözet (4,5% Cu, 1,5% Mg, 0,6% Mn) |

Öregedés edzett | 360 | 500 | 13 |

| Teljesen lágyított | 80 | 300 | 66 | |

| Sárgaréz lemez (70% Cu, 30% Zn) | Törzsedzett | 500 | 530 | 8 |

| Volfrám, drót | 0,63 mm átmérőre húzva | 2200 | 2300 | 2,5 |

| Vezet | Öntés után | 0,006 | 12 | 30 |

Tömörítés.

A nyomás alatti rugalmas és képlékeny tulajdonságok általában nagyon hasonlóak a feszítés alatt megfigyeltekhez (2. ábra). A feltételes feszültség és a feltételes alakváltozás kapcsolatának görbéje összenyomódásban csak azért megy át a megfelelő feszültségi görbe felett, mert az összenyomás során a minta keresztmetszete nem csökken, hanem nő. Ha a valódi feszültséget és a valódi deformációt a gráf tengelyei mentén ábrázoljuk, akkor a görbék gyakorlatilag egybeesnek, bár a feszültségnél korábban jelentkezik a hiba.

Keménység.

Egy anyag keménysége a képlékeny alakváltozásnak ellenálló képessége. Mivel a szakítóvizsgálatok drága berendezéseket és sok időt igényelnek, gyakran egyszerűbb keménységi vizsgálatokat alkalmaznak. A Brinell- és Rockwell-módszerrel végzett tesztelés során adott terhelés és terhelési sebesség mellett egy „behúzót” (golyó vagy gúla alakú csúcs) nyomnak a fémfelületbe. Ezután megmérik a nyomat méretét (sokszor automatikusan), és ebből határozzák meg a keménységi indexet (számot). Minél kisebb a lenyomat, annál nagyobb a keménység. A keménység és a folyáshatár bizonyos mértékig összehasonlítható jellemzők: általában az egyik növekedésével a másik is növekszik.

Úgy tűnhet, hogy a fémes anyagoknál mindig a maximális folyáshatár és keménység kívánatos. Valójában ez nem így van, és nem csak gazdasági okokból (az edzési folyamatok többletköltséget igényelnek).

Először is az anyagokat különféle termékekké kell formázni, és ez általában olyan eljárásokkal (hengerlés, sajtolás, préselés) történik, amelyekben a képlékeny alakváltozás fontos szerepet játszik. Még akkor is, ha feldolgozás alatt áll fémvágó gép plasztikus deformáció igen jelentős. Ha az anyag keménysége túl nagy, akkor túl nagy erő szükséges a kívánt formához, aminek következtében a vágószerszámok gyorsan elhasználódnak. Ez a fajta nehézség csökkenthető a fémek magasabb hőmérsékleten történő feldolgozásával, amikor azok megpuhulnak. Ha a forró feldolgozás nem lehetséges, akkor fém lágyítást (lassú melegítés és hűtés) alkalmaznak.

Másodszor, ahogy egy fém anyag keményebbé válik, általában elveszíti rugalmasságát. Más szóval, egy anyag törékennyé válik, ha a folyáshatára olyan nagy, hogy a képlékeny alakváltozás nem lép fel addig a feszültségig, amely azonnal meghibásodást okoz. A tervezőnek általában ki kell választania néhány közbenső keménységi és rugalmassági szintet.

Ütéserő és törékenység.

A keménység a ridegség ellentéte. Ez az anyag azon képessége, hogy ellenálljon a pusztulásnak az ütközési energia elnyelésével. Például az üveg rideg, mert képlékeny deformáció révén nem képes elnyelni az energiát. Ugyanilyen éles ütéssel egy puha alumíniumlemezre nem keletkeznek nagy feszültségek, mivel az alumínium képlékeny deformációra képes, ami elnyeli az ütközési energiát.

Számos különböző módszer létezik a fémek ütésállóságának vizsgálatára. A Charpy-módszer alkalmazásakor egy bevágással ellátott prizmás fémmintát egy visszahúzott inga ütésének vetnek alá. A minta megsemmisítésére fordított munkát az a távolság határozza meg, amellyel az inga az ütközés után eltér. Az ilyen vizsgálatok azt mutatják, hogy az acélok és sok fém alacsony hőmérsékleten törékenyen, magasabb hőmérsékleten viszont képlékenyen viselkedik. A rideg és a képlékeny viselkedés gyakran meglehetősen szűk hőmérséklet-tartományban megy végbe, középpont amelyet rideg-képlékeny átmeneti hőmérsékletnek nevezünk. Más ütési vizsgálatok is jelzik ilyen átmenet jelenlétét, de a mért átmeneti hőmérséklet vizsgálatonként változik a bevágás mélységétől, a próbatest méretétől és alakjától, valamint az ütési terhelés módjától és sebességétől függően. Mivel egyetlen teszttípus sem reprodukálja az üzemi feltételek teljes skáláját, az ütési tesztek csak annyiban értékesek, hogy lehetővé teszik a különböző anyagok összehasonlítását. Ennek ellenére sokat adtak fontos információ az ötvözés, a gyártástechnológia és a hőkezelés hatásáról a ridegtörési hajlamra. Az acélok átmeneti hőmérséklete Charpy V-bevágás módszerrel mérve elérheti a +90°C-ot, de megfelelő ötvöző adalékokkal és hőkezeléssel -130°C-ra csökkenthető.

Az acél törékeny törése számos baleset okozója volt, például váratlan csőtörések, nyomástartó edények és tárolótartályok felrobbanása, hídomlás. A leghíresebb példák közé tartozik a Liberty-osztályú tengerjáró hajók nagy száma, amelyeknek hajóteste az utazás során váratlanul szétvált. Amint a vizsgálat kimutatta, a Liberty hajók meghibásodását elsősorban a nem megfelelő hegesztési technológia okozta, amely belső feszültségeket hagyott maga után, és az összetétel rossz ellenőrzése. hegesztésés tervezési hibák. Ennek eredményeként kapott információ laboratóriumi tesztek, lehetővé tette az ilyen balesetek valószínűségének jelentős csökkentését. Egyes anyagok, például volfrám, szilícium és króm rideg-képlékeny átmeneti hőmérséklete normál körülmények között jóval magasabb, mint a szobahőmérséklet. Az ilyen anyagokat általában ridegnek tekintik, és azok is lehetnek a szükséges űrlapot képlékeny deformáció miatt csak hevítve lehetséges. Ugyanakkor a réz, alumínium, ólom, nikkel, bizonyos típusú rozsdamentes acél és más fémek és ötvözetek egyáltalán nem törékennyé válnak a hőmérséklet csökkenésekor. Bár már sokat tudunk a rideg törésről, ez a jelenség még nem teljesen ismert.

Fáradtság.

A kifáradás egy szerkezet meghibásodása ciklikus terhelés hatására. Amikor egy alkatrészt egyik vagy másik irányba meghajlítanak, felületei felváltva összenyomódásnak és feszítésnek vannak kitéve. Megfelelően nagy számú terhelési ciklus esetén a törést lényegesen kisebb igénybevételek okozhatják, mint amelyeknél egyszeri terhelés esetén meghibásodás következik be. A váltakozó feszültségek az anyag lokális képlékeny alakváltozását és húzódásos keményedését okozzák, aminek következtében idővel apró repedések jelennek meg. Az ilyen repedések végeihez közeli feszültségkoncentráció növekedést okoz. A repedések eleinte lassan nőnek, de a terhelést viselő keresztmetszet csökkenésével a repedések végein a feszültségek nőnek. Ebben az esetben a repedések egyre gyorsabban nőnek, és végül azonnal átterjednek az alkatrész teljes keresztmetszetére.

A fáradtság kétségtelenül a leggyakoribb oka a szerkezeti meghibásodásoknak üzemi körülmények között. A ciklikus terhelési körülmények között működő gépalkatrészek különösen érzékenyek erre. A repülőgépiparban a fáradtság nagyon fontos problémának bizonyul a vibráció miatt. A repülőgép és a helikopter alkatrészeit gyakran ellenőrizni és cserélni kell, hogy elkerüljük a kifáradást.

Kúszás.

A kúszás (vagy kúszás) egy fém képlékeny alakváltozásának lassú növekedése állandó terhelés hatására. A sugárhajtóművek, gázturbinák és rakéták megjelenésével az anyagok magasabb hőmérsékletű tulajdonságai egyre fontosabbá váltak. A technológia számos területén a további fejlődést hátráltatják az anyagok magas hőmérsékletű mechanikai tulajdonságaival kapcsolatos korlátok.

Normál hőmérsékleten a képlékeny alakváltozás szinte azonnal kialakul, amint a megfelelő feszültség jelentkezik, és ezt követően alig növekszik. Magasabb hőmérsékleten a fémek nemcsak lágyabbá válnak, hanem deformálódnak is, így a deformáció idővel tovább növekszik. Ez az időfüggő deformáció vagy kúszás korlátozhatja azon szerkezetek élettartamát, amelyeknek hosszú ideig magas hőmérsékleten kell működniük.

Minél nagyobb a feszültség és minél magasabb a hőmérséklet, annál nagyobb a kúszási sebesség. A tipikus kúszási görbék az ábrán láthatók. 3. A gyors (instabil) kúszás kezdeti szakasza után ez a sebesség csökken és szinte állandóvá válik. Meghibásodás előtt a kúszási sebesség ismét növekszik. A hőmérséklet, amelyen a kúszás kritikussá válik, a különböző fémeknél eltérő. A telefontársaságok aggódnak amiatt, hogy a normál hőmérsékleten működő ólomköpenyű felső kábelek becsúsznak. környezet; ugyanakkor egyes speciális ötvözetek 800 °C-on is működhetnek anélkül, hogy túlzott kúszást mutatnának.

Az alkatrészek kúszási viszonyok között fennálló élettartamát akár a megengedett legnagyobb alakváltozás, akár törés határozza meg, és a tervezőnek mindig ezt a két lehetőséget kell szem előtt tartania. Nehéz előre felmérni az anyagok alkalmasságát a hosszú távú, magas hőmérsékleten történő üzemelésre tervezett termékek, például a turbinalapátok gyártásához. A várható élettartammal megegyező időtartamú tesztelés gyakran nem praktikus, és a rövid távú (gyorsított) vizsgálatok eredményeit nem könnyű extrapolálni hosszabb időszakokra, mivel a meghibásodási minta változhat. Bár a szuperötvözetek mechanikai tulajdonságait folyamatosan fejlesztik, a fémfizikusok és az anyagtudósok mindig kihívás elé állítják, hogy olyan anyagokat alkossanak, amelyek még magasabb hőmérsékletnek is ellenállnak.

KRISTÁLYOS SZERKEZET

Fentebb tárgyaltuk a fémek általános viselkedési mintázatait mechanikai terhelés hatására. A megfelelő jelenségek jobb megértéséhez figyelembe kell venni a fémek atomi szerkezetét. Minden szilárd fém kristályos anyag. Kristályokból vagy szemcsékből állnak, amelyekben az atomok elrendezése szabályos háromdimenziós rácsnak felel meg. A fém kristályos szerkezete feltehetően atomi síkokból vagy rétegekből áll. Ha nyírófeszültséget (olyan erőt, amely a fémminta két szomszédos síkját egymásnak ellentétes irányban csúszik el) alkalmazzuk, egyetlen réteg atom képes egy teljes interatomikus távolságot elmozdítani. Az ilyen eltolódás befolyásolja a felület alakját, de nem a kristályszerkezetet. Ha egy réteg sok interatomikus távolságot mozgat, akkor a felületen „lépés” keletkezik. Bár az egyes atomok túl kicsik ahhoz, hogy mikroszkóp alatt láthatóak legyenek, a csúsztatás során létrejövő lépések jól láthatóak a mikroszkóp alatt, és ezeket csúszóvonalaknak nevezik.

A mindennapi fémtárgyak, amelyekkel nap mint nap találkozunk, polikristályosak, pl. nagyszámú kristályból állnak, amelyek mindegyikének megvan a maga atomi síkjainak iránya. Egy közönséges polikristályos fém deformációjában az a közös, hogy az egyes kristályok atomi síkjai mentén elcsúsznak. Egész kristályok észrevehető elcsúszása határaik mentén csak magas hőmérsékleten történő kúszás körülményei között figyelhető meg. Egy kristály vagy szemcse átlagos mérete több ezreléktől néhány tized centiméterig terjedhet. A finomabb szemcseméret azért kívánatos, mert a finomszemcsés fém mechanikai tulajdonságai jobbak, mint a durva szemcsés fémek. Ezenkívül a finomszemcsés fémek kevésbé törékenyek.

Csúszás és diszlokációk.

A csúszási folyamatokat részletesebben a laboratóriumban termesztett fémek egykristályain vizsgálták. Nemcsak az derült ki, hogy a csúszás bizonyos irányokban és általában nagyon meghatározott síkok mentén megy végbe, hanem az is, hogy az egykristályok nagyon kis feszültségek hatására deformálódnak. Az egykristályok folyékony állapotba való átmenete alumíniumnál 1, vasnál 15-25 MPa-nál kezdődik. Elméletileg ennek az átmenetnek mindkét esetben kb. 10 000 MPa. A kísérleti adatok és az elméleti számítások közötti eltérés hosszú évek óta fontos probléma maradt. 1934-ben Taylor, Polányi és Orowan magyarázatot javasoltak a kristályszerkezet hibáira alapozva. Azt javasolták, hogy a csúszás során először az atomi sík egy pontján elmozdulás következik be, amely aztán az egész kristályban továbbterjed. Az eltolt és nem eltolt tartományok határa (4. ábra) a kristályszerkezet lineáris hibája, úgynevezett diszlokáció (az ábrán ez a vonal az ábra síkjára merőlegesen nyúlik be a kristályba). Amikor nyírófeszültséget fejtenek ki egy kristályra, a diszlokáció elmozdul, aminek következtében az elcsúszik azon a síkon, amelyben található. A diszlokációk kialakulása után nagyon könnyen mozognak a kristályban, ami megmagyarázza az egykristályok „puhaságát”.

A fémkristályok általában sok diszlokációt tartalmaznak (egy köbcentiméter izzított fémkristályban a diszlokációk teljes hossza több mint 10 km lehet). De 1952-ben kutató munkatársak A Bell Telephone Corporation laboratóriumai az ón nagyon vékony whisker kristályainak (bajuszkristályainak) hajlítását tesztelve meglepetésükre felfedezték, hogy az ilyen kristályok hajlítószilárdsága közel van a tökéletes kristályok elméleti értékéhez. Később számos más fém rendkívül erős bajuszát fedezték fel. Úgy gondolják, hogy az ilyen nagy szilárdság annak a ténynek köszönhető, hogy az ilyen kristályokban vagy egyáltalán nincs diszlokáció, vagy egy a kristály teljes hosszában fut.

Hőmérséklet hatások.

A megemelkedett hőmérséklet hatása a diszlokációkra és a szemcseszerkezetre vonatkozó elképzelések alapján magyarázható. A feszített edzett fém kristályaiban számos diszlokáció eltorzítja a kristályrácsot és növeli a kristály energiáját. Amikor a fém felmelegszik, az atomok mozgékonyakká válnak, és új, tökéletesebb, kevesebb diszlokációt tartalmazó kristályokká rendeződnek át. Az ilyen átkristályosodás a fémek lágyítása során megfigyelhető lágyulással jár.

A mechanikai tulajdonságok jellemzik az anyag azon képességét, hogy ellenálljon a deformációnak és tönkremenetelnek az alkalmazott terhelés hatására.

A ható terhelés időbeli változásának jellege szerint a mechanikai vizsgálatokat statikusra (húzó, nyomó, hajlítás, csavarás) osztják; dinamikus (ütési hajlításhoz) és ciklikus (fáradáshoz).

A hőmérsékletnek a folyamatra gyakorolt hatása alapján szobahőmérsékleten, alacsony hőmérsékleten és magas hőmérsékleten végzett vizsgálatokra (hosszú távú szilárdságra, kúszásra) osztják.

Statikus tesztek akkor hajtják végre, ha a mintát egy bizonyos sebesség mellett állandó terhelésnek teszik ki. Az alakváltozási sebesség 10 -4 -10 -1 s -1. A statikus szakítóvizsgálatok a leggyakoribbak. Az ezekkel a tesztekkel meghatározott tulajdonságokat számos szabvány tartalmazza Műszaki adatok anyagokhoz. A statikus vizsgálatok a következőket tartalmazzák: feszítés, nyomás, hajlítás, csavarás.

Dinamikus tesztek a minta ütési terhelése és jelentős alakváltozási sebesség jellemzi. A teszt időtartama nem haladja meg a másodperc több száz töredékét. Az alakváltozási sebesség körülbelül 10 2 s -1. A dinamikus vizsgálatokat leggyakrabban a hornyolt minták ütési hajlítási sémájával végzik.

Ciklikus tesztek a terhelés többszörös nagyságának és irányának változása jellemzi. Példa tesztek fáradtsági tesztek, hosszú élettartamúak, és eredményeik alapján különböző feszültségértékeknél meghatározzák a meghibásodásig tartó ciklusok számát. Végső soron az a végső feszültség, amelyet a minta bizonyos számú terhelési cikluson keresztül hiba nélkül elvisel.

A legegyszerűbb mechanikai tulajdonság a keménység. A keménység meghatározására szolgáló módszerek a terhelés alkalmazási sebességétől függően statikus és dinamikus, valamint az alkalmazás módja szerint behúzási és karcolási módszerekre oszlanak. A keménység meghatározására szolgáló módszerek Brinell, Rockwell, Vickers szerint statikus vizsgálati módszerek.

Keménység – ez az anyag azon képessége, hogy ellenálljon annak, hogy egy keményebb test (benyomódás) belenyomja külső erők.

A keménységvizsgálat során gúlát, kúpot vagy golyót (indentert) nyomnak az anyagok felületébe, ezért a vizsgálati módszereket Vickers, Rockwell és Brinell szerint különböztetik meg. Ezenkívül vannak kevésbé elterjedt keménységvizsgálati módszerek: a rugalmas visszapattanási módszer (Shore), az összehasonlító keménységi módszer (Poldi) és néhány más.

Az anyagok keménységének vizsgálatakor szabványos speciális mintákat nem készítenek, de bizonyos követelményeket támasztanak a minták és termékek méretére és felületére vonatkozóan.

Vickers keménység(GOST 2999-75) úgy határozzuk meg, hogy egy 136°-os csúcsszögű gyémánt piramis behúzást nyomunk a fémbe állandó terhelés (P) hatására: 1; 2; 2,5; 3; 5; 10; 20; harminc; 50 vagy 100 kgf és terhelés alatti tartási idő 10-15 s. A vasfémek és ötvözetek keménységének meghatározásához 5-100 kgf terhelést használnak, rézötvözetek– 2,5–50 kgf, alumíniumötvözetek – 1–100 kgf. A terhelés eltávolítása után mikroszkóp segítségével meghatározzuk a nyomat átlójának hosszát, és a képlet segítségével kiszámítjuk a HV keménységet.

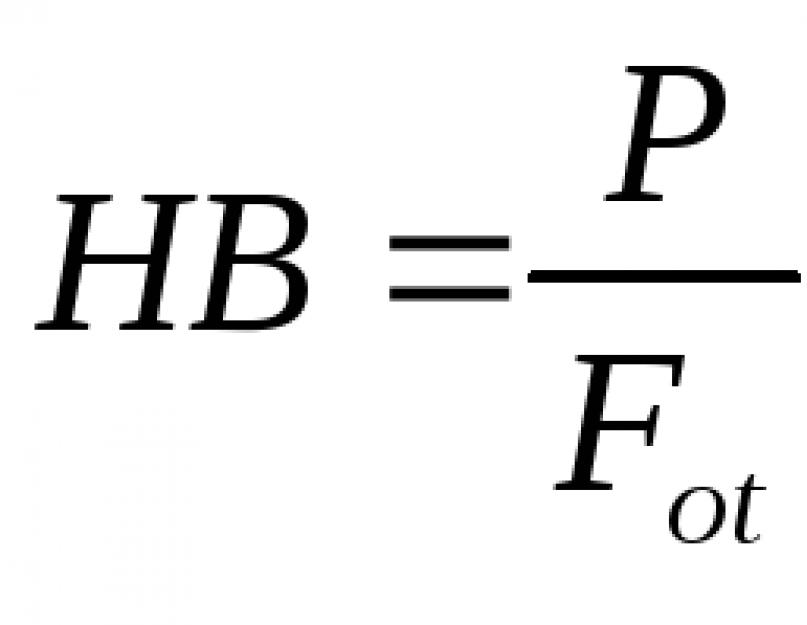

ahol P – terhelés, kgf; d – lenyomatátló, mm.

A vizsgálati szabvány táblázatot tartalmaz a keménységnek a terhelés nagyságától és az átló hosszától való függéséről. Ezért a gyakorlatban nem számításokat végeznek, hanem egy kész számítási táblázatot használnak. A Vickers HV keménységet kgf/mm2, N/mm2 vagy MPa mértékegységben mérik. A Vickers keménységi értéke HV 2060 és HV 5 között változhat 1 kgf terhelés mellett.

Módszer szerint Brinell 10, 5 vagy 2,5 mm átmérőjű edzett acélgolyót 3000, 1000, 750, 500, 250, 62,5 kgf és egyéb terhelések hatására egy mintába vagy termékbe préselnek (GOST 9012-59). A Brinell-keménységmeghatározási séma az ábrán látható. 1.20. A mintán keletkező kerek lenyomatot nagyítóval mérjük és a táblázatokból megtaláljuk a Brinell keménységi értéket, melynek értéke nem haladja meg a 450 HB-t. A Brinell keménység szinte megegyezik a Vickers keménységi értékekkel.

Az NV keménység a benyomódási ellenállási feszültség nagysága is, azaz. fizikai mennyiség:

ahol P – terhelés, kgf; D – golyó átmérője, mm; t – a bemélyedés mélysége; d – lenyomatátmérő, mm.

Rizs. 1.20. A Brinell-keménység meghatározásának sémája.

A Brinell HB keménység (alapértelmezés szerint) kgf/mm 2 méretű, például egy alumíniumötvözet keménysége 70 HB. Newtonban meghatározott terhelés esetén a Brinell-keménységet MPa-ban mérik.

Például a lágyított acél keménysége 3000 kgf terhelés mellett 207 HB, golyó átmérője 10 mm, bemélyedés átmérője 4,2 mm, vagy a konverziós tényezőt figyelembe véve: 1 newton = 9,8 kgf, HB = 2028 MPa.

Módszer szerint Rockwell(GOST 9013-59) egy 120°-os csúcsszögű gyémántkúpot (A és C skála) vagy egy 1,5875 mm átmérőjű acélgolyót (B skála) nyomja be. Ebben az esetben a keménységet HRA, HRC és HRB határozza meg. Jelenleg a Rockwell keménységmérés a legelterjedtebb módszer, ugyanis a Rockwell keménységmérők használatakor nincs szükség a bemélyedés mérésére, a keménységi szám a főterhelés eltávolítása után azonnal leolvasható a műszerskáláról.

A módszer abból áll, hogy két egymás után alkalmazott terhelés - az előzetes P0 és a fő P1 - hatására egy bemélyedést nyomunk a vizsgált mintába, amelyet hozzáadunk az előzetes terheléshez úgy, hogy a teljes terhelés P = P0 + P1. Néhány másodperces tartás után a fő terhelést eltávolítják, és megmérik a bemélyedés maradék behatolási mélységét, amely továbbra is az előfeszítés hatása alatt áll. A mutató fő nyílának egy skálaosztással történő elmozdulása megfelel a behúzó 0,002 mm-es mozgásának, amelyet a keménység mértékegységének veszünk.

ábrán. Az 1.21. ábra a Rockwell-módszerrel végzett keménységmérés diagramját mutatja gyémánt vagy keményfém kúppal. A tesztelés során megmérik a helyreállított bemélyedés mélységét. Az A és C mérlegek egybeesnek egymással, mivel a vizsgálatokat ugyanazzal a behúzóval - egy gyémánt kúppal - végzik, de különböző terhelésekkel: 60 és 150 kgf. A keménységet ebben az esetben a következőképpen határozzuk meg

Rizs. 1.21. A Rockwell-keménység meghatározásának sémája (behúzó - kúp).

A gyakorlatban a Rockwell keménységi értékeket nem képletekkel számítják ki, hanem az eszköz megfelelő (fekete vagy piros) skálájáról olvassák ki. A HRC és HRA skálákat a nagy keménységhez, a HRB-t az alacsony keménységhez használják. A Rockwell keménységi számot tetszőleges mértékegységekben mérik; ez a behúzás mélységének mértéke egy bizonyos terhelés mellett.

Fémek mechanikai tulajdonságai feszültség alatt . Az anyagok szakítóvizsgálatát a GOST 1497-84 „A szakítószilárdság vizsgálati módszerei” szerint kell elvégezni. A szabvány meghatározza a vas- és színesfémek statikus szakítószilárdsági vizsgálatának módszereit, amelyek segítségével 20 °C-on meghatározható az arányosság, a rugalmasság, a folyékonyság, a szakítószilárdság, a relatív nyúlás és relatív összehúzódás, valamint a rugalmassági modulus határa.

A vizsgálathoz alkatrészből kivágott vagy speciálisan készített lapos és hengeres mintákat használnak. A minták méreteit a megadott szabvány szabályozza, geometriai hasonlóságra vonatkoznak, lehetnek rövidek vagy hosszúak. Hengeres mintánál a kezdeti munkahossz arányát veszik figyelembe l 0 és kezdeti átmérő d0: l 0 = 5d 0 – rövid minta, l 0 = 10d 0 – hosszú minta. Lapos minta esetén a munkahossz-arányt veszik l 0 és F 0 keresztmetszeti terület: l 0 = 5,65 F 0 – rövid minta, l 0 = 11,3 F 0 – hosszú minta. A hengeres minták legalább 3 mm átmérőjűek. A minták egy munkadarab hosszúságból állnak l 0, és fejek, amelyek alakja és mérete megfelel a gép markolatainak (1.22. ábra).

Rizs. 1.22. Hengeres és lapos minták szakítóvizsgálat előtt és után.

Rizs. 1.23. Elsődleges nyújtási diagram.

A minta nyújtása speciális gépekkel történik, amelyek rögzítik az alkalmazott terhelés nagyságát és a nyújtás során a minta hosszának változását.

Ugyanezek a gépek teszik lehetővé a minta hosszának változásának rögzítését növekvő terhelés mellett (1.23. ábra), pl. elsődleges szakítóvizsgálati diagram koordinátákban: terhelés (P), N, kN és a minta abszolút nyúlása Δ l mm-ben.

A szakítóvizsgálati diagram (1.23. ábra) jellemző pontjain a terhelés mérésével az anyagok mechanikai tulajdonságainak következő jellemzőit határozzuk meg:

σ pc – arányossági határ, pont R;

σ 0,05 – rugalmassági határ, pont e;

σ t – fizikai folyáshatár, s pont;

σ 0,2 – feltételes folyáshatár;

σ in – átmeneti szakítószilárdság vagy szakítószilárdság, b pont.

A 0,05 és 0,2 értékek a rugalmasság és a folyáshatár rögzítésében megfelelnek a Δ maradó alakváltozás értékének l százalékában l 0, ha a minta meg van nyújtva. A húzóvizsgálati feszültségeket úgy határozzuk meg, hogy a diagram jellemző pontjának megfelelő P terhelést elosztjuk a próbadarab munkarészének F 0 kezdeti keresztmetszetének területével:

Az F 0 keresztmetszeti területet a következőképpen kell meghatározni:

hengeres mintához

lapos mintánál F 0 = a 0 × b 0, ahol a 0 a kezdeti vastagság, és b 0 a minta eredeti szélessége. A k pontban meghatározzuk az anyag törésállósági feszültségét.

Az arányossági határt és a rugalmassági határt nyúlásmérővel (a deformáció mértékét meghatározó eszközzel) határozzuk meg. A fizikai és feltételes folyáshatárt úgy számítjuk ki, hogy a terhelést a szakítódiagramból határozzuk meg. Ha a diagramon nincs hozamplató, akkor a feltételes folyáshatár kiszámításához grafikus grafikonokat kell rajzolni a diagramra (1.24. ábra). Először keresse meg a maradó alakváltozás értékét, amely egyenlő a 0,2%-ával l 0, majd jelöljön ki egy szegmenst az alakváltozási tengelyen, amely egyenlő a 0,2%-ával l 0, és húzzon egy egyenest a nyújtási diagram arányos szakaszával párhuzamosan, amíg az nem metszi a nyújtási görbét. A P 0,2 terhelés a metszéspontjuknak felel meg. A fizikai vagy feltételes folyáshatár egy anyag azon képességét jellemzi, hogy megindítja a képlékeny alakváltozást, pl. kis képlékeny alakváltozásokkal szembeni ellenállás.

Rizs. 1.24. A folyáshatár meghatározása.

A szakítószilárdság az erőmérő leolvasásával számítható ki a szakadáskor fennálló P max terhelés alapján; vagy keresse meg a P max (P in) értéket az elsődleges feszültségdiagramból. A képlékeny és rideg anyagok húzó alakváltozásának jellege jelentősen eltér.

A rideg anyagok a maximális terhelés elérése után gyorsan összeesnek, jelentős képlékeny alakváltozás nélkül, ezért a σ in rideg anyagoknál a törésállóság, képlékeny anyagoknál pedig az alakváltozási ellenállás jellemzője.

A törési feszültséget igaznak definiáljuk. Ebben az esetben a törési terhelést elosztjuk a minta törés utáni végső keresztmetszeti területével (Fc):

Az így számított összes érték az anyag szilárdságának jellemzői.

A plaszticitás, i.e. a roncsolás nélküli deformálódás képességét a minta méreteinek változása jellemzi. A szakítóvizsgálat során meghatározzuk a plaszticitási jellemzőket: relatív nyúlás

és relatív szűkület

Ahol l hogy és F k – a munkadarab hossza és a minta keresztmetszete szakadás után.

A mechanikai tulajdonságok kiszámított jellemzőit a szakítóvizsgálat után rögzítjük a jegyzőkönyvben.

Fémek mechanikai tulajdonságai tömörítés alatt . Alacsony szakítószilárdságú rideg anyagok esetén a GOST 25.503-97 szabványnak megfelelően nyomópróbát kell végezni. A teszteléshez hengeres mintákat használnak sima végekkel és végmélyedésekkel.

Az összenyomás során az alakváltozással szembeni ellenállás alábbi jellemzőit találjuk: arányossági határ  , rugalmassági határ

, rugalmassági határ  , fizikai folyáshatár

, fizikai folyáshatár  , bizonyítási erő

, bizonyítási erő  , szakítószilárdság

, szakítószilárdság  . A feszültségeket a megfelelő terhelés és a minta deformáció előtti keresztmetszeti területének arányaként számítják ki. A szakítószilárdság a nyomódiagram rögzítése nélkül is kiszámítható, egyéb számításokhoz az elsődleges vizsgálati diagram szükséges.

. A feszültségeket a megfelelő terhelés és a minta deformáció előtti keresztmetszeti területének arányaként számítják ki. A szakítószilárdság a nyomódiagram rögzítése nélkül is kiszámítható, egyéb számításokhoz az elsődleges vizsgálati diagram szükséges.

A képlékeny minták tömörítési diagramja eltér a rideg mintákétól. Az erősen képlékeny anyagok nem törnek össze az összenyomás hatására, és lapossá válnak. Ezért a műanyag minták átmeneti nyomószilárdsága csak feltételesen határozható meg, mert A keményedési szakasz után a minta ellaposodása gyorsan növekszik. A rideg anyagokat kisebb deformációk tönkreteszik, és a végső szilárdságot a maximális terhelés és a minta eredeti keresztmetszete aránya határozza meg. A rideg anyagokban, például az öntöttvasban a nyomószilárdság nagyobb, mint a szakítószilárdság. Sok rideg anyag összenyomódik a minta tengelyéhez képest 45°-os szöget bezáró síkok nyírása vagy letöredezése miatt.

A tömörítés alatti plaszticitás jellemzője ε - a minta relatív lerövidülése:  ahol h 0 , h k a minta kezdeti és végső magassága.

ahol h 0 , h k a minta kezdeti és végső magassága.

Hajlítási tesztek . A hajlítási tesztet a GOST 14019-80 szerint két séma szerint hajtják végre: koncentrált terhelés a fesztáv közepén és tiszta hajlítás (1.25. ábra).

Rizs. 1.25. Koncentrált erő hajlítási séma ( A) és két szimmetrikus terhelés ( b).

A vizsgálat eredményeként az alakváltozás mértékének pontos mérésével megtalálják az arányossági határt, a rugalmassági határt és a folyáshatárt. A hajlítószilárdság kiszámítása σ hajlítás:  ahol M hajlítás a legnagyobb hajlítónyomaték, egyenlő az M hajlítás = P az első terhelési séma szerint l/4, és a második séma szerint - M izg = Ra; W – a gerenda keresztmetszetére jellemző ellenállási nyomaték, kör keresztmetszetű minták esetén W = πd 3 /32; téglalap keresztmetszetű mintáknál W = bh 2 /6, ahol h a gerenda magassága.

ahol M hajlítás a legnagyobb hajlítónyomaték, egyenlő az M hajlítás = P az első terhelési séma szerint l/4, és a második séma szerint - M izg = Ra; W – a gerenda keresztmetszetére jellemző ellenállási nyomaték, kör keresztmetszetű minták esetén W = πd 3 /32; téglalap keresztmetszetű mintáknál W = bh 2 /6, ahol h a gerenda magassága.

A plaszticitást f rés (elhajlási érték), alakváltozás jellemzi, ami függ az anyagtól, a minta hosszától, tehetetlenségi nyomatéktól stb.

Dinamikus tesztek . Ütéses hajlítási tesztek . A mechanikai tulajdonságok egyik fontos jellemzője ütési szilárdság, egy bemetszett minta becsapódása utáni megsemmisítésre fordított konkrét munka jellemzése. Az ütési szilárdságot állandó ingamunkatartalékkal rendelkező inga-ütőcsavar segítségével határozzák meg a GOST 9454-78 „Az ütési hajlítási vizsgálat módszere alacsony, szobai és magas hőmérsékleten” szabvány szerint. A szabvány vas- és színesfémekre és ötvözetekre vonatkozik, és –100 és +1000 °C közötti vizsgálati módszert határoz meg. A módszer egy minta feszültségkoncentrátorral történő megsemmisítésén alapul, egy inga ütőművel. A vizsgálat eredményeként meghatározásra kerül a K ütés során ráfordított összmunka vagy a KS ütőszilárdság.

Téglalap alakú mintákat használnak U, V, T típusú agyvel (fáradási repedés). A leggyakoribb minták az 55x10x10 mm méretű, 2x2 mm U-koncentrátumú minták (1.26. ábra).

Rizs. 1.26. Szabványos próbatest U-bevágással az ütésvizsgálathoz.

Az inga energiájának csak egy részét fordítják a minta ütés általi tönkretételére, ezért az inga a minta megsemmisülése után tovább mozog, és bizonyos szögben elhajlik. Minél nagyobb a munkamennyiség a minta megsemmisítésére, annál kisebb szögben tér el a függőlegestől a megsemmisítés után. Ennek a szögnek a nagysága határozza meg a K ütközési munkát vagy a minta megsemmisítésére fordított munkát. A K roncsolás munkája a törés helyén lévő S0 minta keresztmetszeti területéhez kapcsolódik, így a KC meghatározásra kerül. – ütőszilárdság: KS = K/S 0, ahol K mértékegysége J (kgf m), S 0 m 2 (cm 2).

A sűrítő típusától függően az ütőszilárdság KCU, KCV, KCT, mérete MJ/m 2 (MJ/cm 2) vagy kgf m/cm 2.

Tesztkérdések és feladatok

1. Milyen típusú kristályrácsok jellemzőek a tiszta fémekre?

2. Rajzolja meg a bcc, fcc és hcp kristályok rácsát, jelezze koordinációs számukat és a csomagolási sűrűséget!

3. Milyen típusú kötések jellemzőek az Al, Cu, Fe fémekre; félfémek Bi, Si és nemfémes anyagok?

4. Ismertesse a fémes állapot jellemző jeleit!

5. Milyen kristályszerkezeti hibák vannak a valódi kristályokban?

6. Ismertesse a műanyagok és egyéb nemfémes anyagok szerkezetét!

7. Ismertesse az anyagok tanulmányozásának főbb módszereit!

8. Mi az anyagok makroanalízise?

9. Mit lehet meghatározni a mikrostruktúra vizsgálatával?

10. Hogyan készítsünk kutatási objektumokat makro- és mikroanalízisre?

11. Ismertesse az elektronmikroszkópia előnyeit az anyagok tanulmányozásában!

11. Milyen problémákat lehet megoldani röntgenanalízis módszerekkel az anyagok tanulmányozására?

12. Milyen követelmények vonatkoznak az anyagválasztásra a termékek gyártása során?

13. Ismertesse az anyagok kémiai tulajdonságait!

14. Milyen típusú korrózió léphet fel az anyagokban, ha azokat agresszív környezetben használják?

15. Ismertesse az anyagok fizikai és hőfizikai tulajdonságait!

16. Ismertesse az anyagok mechanikai tulajdonságait!

17. Hogyan határozzák meg a Brinell, Rockwell és Vickers keménységét?

18. Írja le a keménység Brinell, Rockwell és Vickers mértékegységeit!

19. Milyen mechanikai tulajdonságok vizsgálati módszereket sorolunk fel statikus, dinamikus és ciklikus?

20. Rajzolja meg egy képlékeny anyag elsődleges feszültség-nyúlás diagramját!

21. Hogyan határozható meg a szakítószilárdság és a folyáshatár a szakítódiagramból?

22. Milyen típusú mintákat használnak a relatív nyúlás és relatív összehúzódás meghatározására?

23. Milyen jellemzőket határoznak meg a nyomó- és hajlítási vizsgálatok során?

24. Milyen jellemzőket számítanak ki az ütési hajlítási vizsgálat során?

25. Mi a különbség a KSU, KSV, KST jelölésű ütési szilárdság között?

4. § MECHANIKAI TULAJDONSÁGOK

A fém azon képességét, hogy ellenálljon a külső erőknek, mechanikai tulajdonságok jellemzik. Ezért a gépalkatrészek gyártásához szükséges anyag kiválasztásakor mindenekelőtt figyelembe kell venni annak mechanikai tulajdonságait: szilárdság, rugalmasság, hajlékonyság, ütési szilárdság, keménység és tartósság. Ezeket a tulajdonságokat mechanikai vizsgálatok eredményei határozzák meg, amelyek során a fémeket külső erőknek (terhelésnek) teszik ki. A külső erők lehetnek statikusak, dinamikusak vagy ciklikusak (ismétlődően változóak). A terhelés feszültséget és deformációt okoz a szilárd testben.

Feszültség- terhelési érték a vizsgált minta egységnyi keresztmetszeti területén. Deformáció– a szilárd test alakjának és méretének megváltozása az alkalmazott külső erők hatására. Vannak húzó (nyomó), hajlítási, torziós és nyíró deformációk (8. ábra). A valóságban egy anyag egy vagy több alakváltozáson mehet keresztül egyidejűleg.

Rizs. 8. Az alakváltozások fajtái:

a - összenyomás, b - feszítés, c - torzió, d - nyírás, e - hajlítás

Rizs. 9. Nyújtódiagram:

a - feltételes diagram P-∆l koordinátákkal, b - feltételes feszültségdiagram és valódi feszültségdiagram

A szilárdság, a rugalmasság és a hajlékonyság meghatározásához a fémeket kerek vagy lapos minták formájában statikus feszültségre tesztelik (GOST 1497-73). A vizsgálatokat szakítógépeken végzik. A vizsgálatok eredményeként szakítódiagramot kapunk (9. ábra). Ennek a diagramnak az abszcissza tengelye az alakváltozási értékeket, az ordináta tengelye pedig a mintára kifejtett terheléseket mutatja.

Erő- az anyag terhelés alatti tönkremenetelének ellenálló képességét szakítószilárdsága és folyáshatára alapján értékelik. Az anyag szilárdságának fontos mutatója a fajlagos szilárdság is - az anyag szakítószilárdságának és sűrűségének aránya. A végső szilárdság σ in (átmeneti ellenállás) a feltételes feszültség Pa-ban (N/m 2), amely megfelel a minta megsemmisülését megelőző legnagyobb terhelésnek: σ in =P max /F 0, ahol P max a legnagyobb terhelés, N; F 0 - a minta munkadarabjának kezdeti keresztmetszete, m 2. Az Sk valós húzószilárdság az a feszültség, amelyet a szakadás pillanatában fennálló Pk terhelés és a minta szakadás utáni minimális keresztmetszetének területéhez viszonyított aránya határoz meg (Sk = Pk / Fk).

Folyószilárdság (fizikai) σ t az a legkisebb feszültség (MPa-ban), amelynél a minta a terhelés észrevehető növekedése nélkül deformálódik: σ t = P t / F 0, ahol P t az a terhelés, amelynél a folyási platót megfigyeljük , N.

Alapvetően csak az alacsony széntartalmú acélnak és a sárgaréznek van hozamplatója. Más ötvözetek nem rendelkeznek hozamszintekkel. Az ilyen anyagoknál meghatározzuk a folyáshatárt (feltételes), amelynél a tartós nyúlás eléri a minta tervezési hosszának 0,2%-át: σ 0,2 = P 0,2 / F 0.

Rugalmasság- az anyag azon képességét, hogy a P terhelés eltávolítása után vissza tudja állítani eredeti alakját és méreteit, a σ pc arányossági határértékkel és a σ rugalmassági határértékkel kell értékelni.

Arányossági határσ pts - feszültség (MPa), amely felett sérül az alkalmazott feszültség és a minta alakváltozása közötti arányosság σ pts = P pts / F 0.

Rugalmas határ(feltételes) σ 0,05 az a feltételes feszültség MPa-ban, amely megfelel annak a terhelésnek, amelynél a maradó alakváltozás először eléri az l0 minta tervezési hosszának 0,05%-át: σ 0,05 = P 0,05 / F 0, ahol P 0, 05 - rugalmassági határ teher, N.

Műanyag, azaz az anyag befogadó képessége új egyenruhaés a külső erők hatására összeomlás nélküli méreteket relatív megnyúlás és relatív szűkület jellemzi.

Relatív kiterjesztése(szakadás után) δ a minta szakadás utáni becsült hosszának növekedésének (l: -l 0) és az eredeti becsült hosszának l 0 aránya, százalékban kifejezve: δ=[(l: -l 0) /l 0 ]100%.

Relatív szűkület(szakadás után) φ a minta szakadás utáni keresztmetszetének kezdeti és minimális területe (F 0 -F to) és a keresztmetszet kezdeti F 0 területe közötti különbség aránya százalékban kifejezve : φ=[(F 0 -F to)/F 0 ]100%.

Minél nagyobb egy anyag relatív nyúlási és összehúzódási értéke, annál rugalmasabb. A rideg anyagok esetében ezek az értékek nullához közelítenek. A szerkezeti anyag törékenysége negatív tulajdonság.

Ütésszilárdság, azaz egy anyag dinamikus terhelésekkel szembeni ellenálló képességét a minta törésére fordított W (MJ-ban) munka és az F keresztmetszeti terület (m 2) arányaként határozzuk meg a bemetszés helyén KS = W /F.

A teszteléshez (GOST 9454-78) speciális szabványmintákat készítenek négyzet alakú blokkok formájában, bevágással. A mintát inga cölöpcsavarokon tesztelik. A cölöpverő szabadon eső ingája a bevágással ellentétes oldalról üti a mintát. Ezzel egyidejűleg a munkát rögzítik.

Az ütőszilárdság meghatározása különösen fontos néhány olyan fém esetében, amelyek nulla alatti hőmérsékleten működnek, és hajlamosak a hideg ridegségre. Minél alacsonyabb a hideg ridegségi küszöb, vagyis az a hőmérséklet, amelyen az anyag képlékeny törése rideggé válik, és minél nagyobb az anyag viszkozitási tartaléka, annál nagyobb az anyag ütőszilárdsága. Hideg ridegség - az ütési szilárdság csökkenése alacsony hőmérsékleten.

Ciklikus viszkozitás- ez az anyagok energiafelvételi képessége többször változó terhelés mellett. A nagy ciklikus szívósságú anyagok gyorsan csillapítják a rezgéseket, amelyek gyakran az idő előtti meghibásodások okai. Például a nagy ciklikus viszkozitású öntöttvas bizonyos esetekben (a keretek és más testrészek esetében) értékesebb anyag, mint a szénacél.

Keménység nevezzük egy anyag azon képességét, hogy ellenálljon egy másik, szilárdabb test behatolásának. A fémvágó szerszámoknak nagy keménységűeknek kell lenniük: marók, fúrók, marók, valamint a felületkeményített alkatrészek. A fém keménységét Brinell, Rockwell és Vickers módszerrel határozzuk meg (10. ábra).

Brinell módszer(GOST 9012-59) azon a tényen alapszik, hogy egy edzett acélgolyót állandó terhelés mellett sík fémfelületbe nyomnak. A golyó átmérőjét és a terhelés nagyságát a vizsgált fém keménységétől és vastagságától függően kell beállítani. A Brinell keménységét TSh keménységmérővel (golyós keménységmérővel) határozzuk meg. A tesztet a következőképpen hajtjuk végre. A keménységet mérni kívánt minta felületén 3-5 cm 2 nagyságú területet reszelővel vagy csiszolókoronggal megtisztítanak. A mintát a műszerasztalra helyezzük, és addig emeljük, amíg érintkezésbe nem kerül egy acélgolyóval, amely a műszerorsóba van szerelve. A súlyt leeresztik, és a golyót a vizsgált mintába nyomják. A fém felületén lenyomat képződik. Minél nagyobb a lenyomat, annál lágyabb a fém.

Az NV keménységének mértékét a terhelésnek a d átmérőjű és t mélységű lenyomat felületéhez viszonyított aránynak tekintjük, amely akkor jön létre, ha egy D átmérőjű golyót P erővel megnyomnak (lásd az ábrát). 10, a).

Rizs. 10. A fém keménységének meghatározása Brinell (a), Rockwell (b) és Vickers (c) módszerrel

A keménység számértékét a következőképpen határozzuk meg: mérje meg a nyomat átmérőjét optikai nagyítóval (osztásokkal), és a kapott érték segítségével keresse meg a megfelelő keménységi számot a GOST-hoz mellékelt táblázatban.

A Brinell módszer előnye a tesztelés egyszerűsége és a kapott eredmények pontossága. A Brinell-módszer nem ajánlott HB>450 keménységű anyagok, például edzett acél keménységének mérésére, mivel a mérés során a golyó deformálódik és a leolvasott értékek torzulnak.

Szilárd anyagok tesztelésére használják Rockwell módszer(GOST 9013-59). A mintába 120°-os csúcsszögű gyémánt kúpot vagy 1,59 mm átmérőjű edzett acélgolyót nyomunk. A Rockwell-keménységet tetszőleges mértékegységekben mérik. A keménység mértékegységének hagyományos értéke a hegy tengelyirányú elmozdulásának 0,002 mm-rel felel meg. A tesztet TK készüléken végezzük. A keménységi értéket a h bemélyedés mélysége határozza meg, és a készülékre szerelt jelzőtárcsa segítségével számolja. A P0 előterhelés minden esetben 100 N.

A nagy keménységű fémek vizsgálatakor gyémántkúpot használnak, és a teljes terhelés P = P 0 + P 1 = 1500 N. A keménységet a „C” skálán mérik, és HRC-vel jelölik.

Ha a teszt acélgolyót és 1000 N összterhelést vesz igénybe, akkor a keménységet a „B” skálán mérik, és HRB-vel jelölik.

Nagyon kemény vagy vékony termékek tesztelésekor használjon gyémánt kúpot és 600 N összterhelést. A keménységet az „A” skálán mérik, és HRA-val jelölik. Példa a Rockwell keménység megjelölésére: HRC 50 - keménység 50 a „C” skálán.

A keménység Vickers-módszerrel (GOST 2999-75) történő meghatározásakor 136°-os csúcsszögű tetraéderes gyémánt piramist használnak az anyagba préselt csúcsként. A tesztelés során 50-1000 N terhelést alkalmaznak (kisebb terhelési értékeket használnak a vékony termékek és a kemény, edzett fémfelületi rétegek keménységének meghatározására). A keménység számértékét a következőképpen határozzuk meg: a terhelés eltávolítása után mikroszkóppal mérjük meg a nyomat mindkét átlójának hosszát, és az így kapott átlóhossz számtani átlagértékével keressük meg a megfelelő keménységi számot a táblázatban. A Vickers keménységjelölés példája a HV 500.

A kis térfogatú fémek keménységének meghatározásához, például fémszemcséken vagy szerkezeti alkotórészein, módszert alkalmaznak annak meghatározására. mikrokeménység. Az eszköz csúcsa (behúzója) egy gyémánt tetraéder piramis (136°-os csúcsszöggel, ami megegyezik a piramiséval a Vickers-teszt során). A bemélyedés terhelése kicsi és 0,05-5 N, a bemélyedés mérete pedig 5-30 mikron. A tesztet töltőmechanizmussal ellátott PMT-3 optikai mikroszkóppal végezzük. A mikrokeménységet a bemélyedés átlójának nagysága határozza meg.

A kifáradás az a folyamat, amikor az anyag károsodásának fokozatos felhalmozódása ismétlődő váltakozó feszültség hatására, ami repedések kialakulásához és tönkremeneteléhez vezet. A fémek kifáradását a feszültség koncentrációja az egyes térfogatokban okozza, amelyekben nemfémes zárványok, gázbuborékok, különféle lokális hibák stb. (11. ábra), és két különböző By kinézet alkatrészek. Az 1 sima (kopott) felületű törés egyik része a felületek súrlódása miatt jön létre a repedések területén, amelyek többször változó terhelések hatására jönnek létre, a másik 2 szemcsés törés a törés pillanatában következik be. a minta megsemmisítése. A kifáradási teszteket speciális gépeken végzik. A legelterjedtebb gépek az egyik vagy mindkét végén rögzített forgó minta ismételt váltakozó hajlítására, valamint a húzó-nyomás és az ismételt váltakozó csavarás vizsgálatára szolgáló gépek. A tesztek eredményeként meghatározásra kerül az állóképességi határ, amely a fáradtságállóságot jellemzi.

A termékek teljesítményi tulajdonságainak értékeléséhez és az anyagok fizikai és mechanikai jellemzőinek meghatározásához különféle utasításokat, GOST-okat és egyéb szabályozási és tanácsadó dokumentumokat használnak. Termékek egész sorozata vagy hasonló anyagminták megsemmisítésének vizsgálatára szolgáló módszerek is javasoltak. Ez nem túl gazdaságos módszer, de hatékony.

A jellemzők meghatározása

Az anyagok mechanikai tulajdonságainak főbb jellemzői a következők.

1. Az átmeneti ellenállás vagy szakítószilárdság az a feszültségi erő, amelyet a legnagyobb terhelésnél regisztrálnak, mielőtt a minta meghibásodik. Az anyagok szilárdságának és plaszticitásának mechanikai jellemzői leírják a szilárd anyagok azon tulajdonságait, amelyek ellenállnak a visszafordíthatatlan alakváltozásoknak és a külső terhelés hatására bekövetkező pusztulásnak.

2. A feltételes feszültség az, amikor a maradó alakváltozás eléri a minta hosszának 0,2%-át. Ez a legkisebb feszültség, miközben a minta továbbra is deformálódik a terhelés észrevehető növekedése nélkül.

3. A hosszú távú szilárdsági határ az a maximális feszültség, amely adott hőmérsékleten a minta tönkremenetelét okozza egy bizonyos idő alatt. Az anyagok mechanikai jellemzőinek meghatározását a hosszú távú szilárdság végső mértékegységei vezérlik - 7000 Celsius fokon 100 óra alatt megsemmisül.

4. A feltételes kúszási határ az a feszültség, amelyet adott hőmérsékleten okoz pontos idő a mintában egy adott nyúlás, valamint a kúszási sebesség. A határérték a fém deformációja 100 óra alatt 7000 Celsius fokon 0,2%-kal. A kúszás a fémek bizonyos mértékű deformációja állandó terhelés és magas hőmérséklet mellett hosszú ideig. A hőállóság az anyag törésekkel és kúszással szembeni ellenállása.

5. Az állóképességi határ a ciklusfeszültség legmagasabb értéke, amikor nem következik be fáradási hiba. A terhelési ciklusok száma megadható vagy tetszőleges, attól függően, hogy az anyagok mechanikai vizsgálatait hogyan tervezzük. A mechanikai tulajdonságok közé tartozik az anyag fáradtsága és tartóssága. A ciklusban lévő terhelések hatására a sérülések felhalmozódnak és repedések keletkeznek, amelyek megsemmisüléshez vezetnek. Ez a fáradtság. A fáradtsággal szembeni ellenállás tulajdonsága pedig a kitartás.

Feszülés és tömörítés

A mérnöki gyakorlatban használt anyagok két csoportra oszthatók. Az első képlékeny, amelyhez a jelentős maradó alakváltozásoknak el kell tűnniük, a második rideg, amely nagyon kis alakváltozásoknál összeesik. Természetesen egy ilyen felosztás nagyon önkényes, mivel minden anyag a kialakult körülményektől függően ridegként és képlékenyen is viselkedhet. Ez függ a feszültségi állapot természetétől, a hőmérséklettől, az alakváltozás sebességétől és egyéb tényezőktől.

A feszített és nyomott anyagok mechanikai jellemzői beszédesek mind a képlékeny, mind a rideg anyagok esetében. Például az alacsony széntartalmú acélt feszítéssel, az öntöttvasat pedig tömörítéssel vizsgálják. Az öntöttvas törékeny, az acél képlékeny. A rideg anyagok jobban ellenállnak a nyomásnak, de kevésbé ellenállnak a húzó deformációnak. A műanyagok körülbelül azonos mechanikai jellemzőkkel rendelkeznek nyomás és feszítés hatására. A küszöbüket azonban továbbra is a nyújtás határozza meg. Ezekkel a módszerekkel lehet pontosabban meghatározni az anyagok mechanikai jellemzőit. A feszítési és összenyomási diagramot a cikk illusztrációi mutatják be.

Törékenység és hajlékonyság

Mi a hajlékonyság és a törékenység? Az első az a képesség, hogy nem omlik össze, nagy mennyiségben visszamaradt deformációkat kapva. Ez a tulajdonság meghatározó a legfontosabb technológiai műveleteknél. A hajlítás, húzás, húzás, bélyegzés és sok más művelet a plaszticitási jellemzőktől függ. A képlékeny anyagok közé tartozik a lágyított réz, sárgaréz, alumínium, lágyacél, arany és hasonlók. A bronz és a duralumínium sokkal kevésbé képlékeny. Szinte minden ötvözött acél nagyon gyengén képlékeny.

A műanyagok szilárdsági jellemzőit összehasonlítjuk a folyáshatárral, amelyről az alábbiakban lesz szó. A ridegség és a hajlékonyság tulajdonságait nagymértékben befolyásolja a hőmérséklet és a terhelési sebesség. A gyors feszítés törékennyé teszi az anyagot, míg a lassú feszítés rugalmasságot kölcsönöz. Például az üveg sérülékeny anyag, de elviseli a hosszan tartó terhelést, ha a hőmérséklet normális, azaz plaszticitást mutat. Műanyag, de éles lökésterhelés hatására rideg anyagnak tűnik.

Oszcillációs módszer

Az anyagok fizikai és mechanikai jellemzőit a hosszirányú, hajlító, torziós és egyéb, még összetettebb gerjesztések határozzák meg, a minták méretétől, alakjától, a vevő és a gerjesztő típusától, a rögzítési módoktól és a dinamikus alkalmazási sémáktól függően. terhelések. A nagyméretű termékeket is tesztelik ez a módszer, ha jelentősen megváltoztatja az alkalmazási módszertant a terhelés, rezgések gerjesztésének és rögzítésének módszereiben. Ugyanezt a módszert alkalmazzák az anyagok mechanikai jellemzőinek meghatározására, amikor nagyméretű szerkezetek merevségét kell értékelni. A termék anyagjellemzőinek helyi meghatározásakor azonban ezt a módszert nem alkalmazzák. Gyakorlati használat technikák csak akkor lehetségesek, ha ismertek a geometriai méretek és sűrűség, ha lehetséges a termék rögzítése tartókra, és magára a termékre - konverterekre, bizonyos hőmérsékleti feltételekre stb.

Például váltáskor hőmérsékleti viszonyok Egy-egy változás bekövetkezik, az anyagok mechanikai jellemzői hevítéskor eltérőek lesznek. Szinte minden test kitágul ilyen körülmények között, ami befolyásolja szerkezetüket. Bármely testnek megvannak bizonyos mechanikai tulajdonságai azon anyagoknak, amelyekből áll. Ha ezek a jellemzők nem változnak minden irányban, és ugyanazok maradnak, akkor egy ilyen testet izotrópnak nevezünk. Ha az anyagok fizikai és mechanikai jellemzői megváltoznak - anizotróp. Ez utóbbi az jellemző tulajdonság szinte minden anyag, csak különböző mértékben. De vannak például olyan acélok, ahol az anizotrópia nagyon jelentéktelen. A legvilágosabban a természetes anyagokban, például a fában fejeződik ki. BAN BEN termelési feltételek meghatározza az anyagok mechanikai jellemzőit minőség-ellenőrzéssel, ahol különféle GOST-okat használnak. A heterogenitásbecslést statisztikai feldolgozásból kapjuk, amikor a vizsgálati eredményeket összegezzük. A mintáknak számosnak kell lenniük, és egy adott szerkezetből kell kivágni. A technológiai jellemzők megszerzésének ezt a módszerét meglehetősen munkaigényesnek tekintik.

Akusztikus módszer

Az anyagok mechanikai tulajdonságainak és jellemzőinek meghatározására meglehetősen sok akusztikai módszer létezik, és mindegyik különbözik a szinuszos és impulzus üzemmódú rezgések beviteli, vételi és rögzítési módszereiben. Akusztikai módszerekkel vizsgálják például az építőanyagokat, azok vastagságát és feszültségi állapotát, valamint a hibafelismerés során. A szerkezeti anyagok mechanikai jellemzőit is akusztikai módszerekkel határozzák meg. Jelenleg számos különféle elektronikus akusztikus eszköz fejlesztése és sorozatgyártása folyik, amelyek lehetővé teszik a rugalmas hullámok és terjedési paramétereik rögzítését szinuszos és impulzus üzemmódban egyaránt. Ezek alapján határozzák meg az anyagok szilárdságának mechanikai jellemzőit. Alacsony intenzitású rugalmas rezgések alkalmazása esetén ez a módszer teljesen biztonságossá válik.

Az akusztikus módszer hátránya az akusztikus érintkezés szükségessége, amely nem mindig lehetséges. Ezért ez a munka nem túl produktív, ha sürgősen meg kell szerezni az anyagok szilárdságának mechanikai jellemzőit. Az eredményt nagymértékben befolyásolja a felület állapota, a vizsgált termék geometriai formái és méretei, valamint a környezet, ahol a vizsgálatokat végzik. E nehézségek leküzdéséhez egy adott problémát egy szigorúan meghatározott akusztikai módszerrel kell megoldani, vagy éppen ellenkezőleg, egyszerre többet is alkalmazni, ez az adott helyzettől függ. Például az üvegszálas műanyagok kiválóan alkalmasak ilyen kutatásokra, mivel a rugalmas hullámok terjedési sebessége jó, ezért széles körben alkalmazzák a szondázást, amikor a vevő és az adó a minta ellentétes felületén található.

Hibafelismerés

Hibaészlelési módszereket alkalmaznak az anyagok minőségének ellenőrzésére az ipar különböző területein. Vannak roncsolásmentes és destruktív módszerek. A roncsolásmentesek közé tartoznak a következők.

1. A felületek repedéseinek és a behatolás hiányának meghatározására használják mágneses hiba észlelése. Az ilyen hibákkal rendelkező területeket szórványmezők jellemzik. Speciális eszközökkel vagy egyszerűen egy mágneses porréteg teljes felületére történő felvitelével észlelhetők. A hibás területeken a por helye még az alkalmazás során is megváltozik.

2. Hibaészlelés is történik ultrahang. Az irányított nyaláb másképp fog visszaverődni (szórva), ha a minta mélyén is vannak megszakadások.

3. Az anyaghibák jól láthatóak sugárkutatási módszer, a különböző sűrűségű közegek sugárzáselnyelésének különbsége alapján. Gammahiba-észlelést és röntgensugárzást alkalmaznak.

4. Kémiai hibák észlelése. Ha a felületet gyenge salétrom-, sósavoldattal vagy ezek keverékével (regia vodka) maratják, akkor azokon a helyeken, ahol hibák vannak, fekete csíkok formájában háló jelenik meg. Használhat olyan módszert, amellyel eltávolítják a kénnyomokat. Azokon a helyeken, ahol az anyag heterogén, a kénnek meg kell változtatnia a színét.

Pusztító módszerek

A destruktív módszerekről itt részben már volt szó. A mintákat vizsgálják hajlításra, összenyomódásra, feszítésre, azaz statikus roncsolásos módszereket alkalmaznak. Ha a terméket változó ciklikus terhelésekkel tesztelik ütési hajlításkor, akkor meghatározzák a dinamikus tulajdonságokat. A makroszkópos módszerek általános képet festenek egy nagy térfogatú anyag szerkezetéről. Egy ilyen vizsgálathoz speciálisan őrölt mintákra van szükség, amelyeket maratnak. Így azonosítható a szemcsék alakja és elhelyezkedése, például az acélban, deformált kristályok, szálak, üregek, buborékok, repedések és az ötvözet egyéb inhomogenitásai.

Mikroszkópos módszereket alkalmaznak a mikrostruktúra tanulmányozására és a legkisebb hibák azonosítására. A mintákat ugyanilyen módon előőröljük, polírozzuk, majd maratjuk. A további vizsgálatok elektromos és optikai mikroszkópok, valamint röntgendiffrakciós elemzések alkalmazását foglalják magukban. Ennek a módszernek az alapja az anyagatomok által szórt sugarak interferenciája. Az anyag jellemzőit röntgendiffrakciós elemzéssel követjük nyomon. Az anyagok mechanikai jellemzői határozzák meg szilárdságukat, ami a legfontosabb a megbízható és biztonságos használatú épületszerkezeteknél. Ezért az anyagot gondosan és különböző módszerekkel tesztelik minden olyan állapotban, amelyet a mechanikai jellemzők magas szintjének elvesztése nélkül el tud fogadni.

Ellenőrzési módszerek

Mert roncsolásmentes vizsgálat az anyagok tulajdonságainak nagy jelentősége van jó választás hatékony módszerek. A legpontosabb és legérdekesebb ebben a tekintetben a hibafeltáró módszerek - hibaelhárítás. Itt ismerni és megérteni kell a különbségeket a hibaészlelési módszerek megvalósítási módjai és a fizikai és mechanikai jellemzők meghatározására szolgáló módszerek között, mivel ezek alapvetően különböznek egymástól. Ha ez utóbbiak a fizikai paraméterek monitorozásán és az anyag mechanikai jellemzőivel való későbbi összefüggésen alapulnak, akkor a hibadetektálás alapja a hibáról visszaverődő vagy ellenőrzött környezetben áthaladó sugárzás közvetlen átalakulása.

A legjobb dolog természetesen az átfogó ellenőrzés. A bonyolultság az optimális fizikai paraméterek meghatározásában rejlik, amelyek segítségével azonosítható a minta szilárdsága és egyéb fizikai és mechanikai jellemzői. Ezenkívül a szerkezeti hibák ellenőrzésére szolgáló optimális eszközkészletet egyidejűleg kidolgozzák, majd végrehajtják. És végül megjelenik ennek az anyagnak az integrált értékelése: teljesítményét olyan paraméterek egész sora szerint határozzák meg, amelyek segítettek a roncsolásmentes módszerek meghatározásában.

Mechanikai vizsgálatok

Az ilyen vizsgálatok segítségével az anyagok mechanikai tulajdonságait ellenőrizzük és értékeljük. Ez a fajta vezérlés már régen megjelent, de még nem veszítette el relevanciáját. Még a modern high-tech anyagokat is gyakran és hevesen kritizálják a fogyasztók. Ez azt sugallja, hogy a vizsgálatokat alaposabban kell elvégezni. Mint már említettük, a mechanikai vizsgálatok két típusra oszthatók: statikus és dinamikus. Az előbbi a terméket vagy a mintát csavarodás, feszítés, összenyomás, hajlítás szempontjából, az utóbbi pedig a keménységet és az ütési szilárdságot ellenőrzi. A korszerű berendezések segítenek ezeknek a nem túl egyszerű eljárásoknak a hatékony végrehajtásában, és az adott anyag összes teljesítményjellemzőjének azonosításában.

A szakítópróbával meg lehet határozni az anyag ellenállását az alkalmazott állandó vagy növekvő húzófeszültség hatásaival szemben. A módszer régi, bevált, nagyon régóta használatos és még mindig széles körben elterjedt. A mintát a vizsgálógépben lévő eszköz segítségével a hosszanti tengely mentén nyújtják. A minta nyújtási sebessége állandó, a terhelést speciális érzékelő méri. Ezzel egyidejűleg figyelik a nyúlást, valamint az alkalmazott terhelésnek való megfelelését. Az ilyen tesztek eredményei rendkívül hasznosak, ha új struktúrákat kell létrehozni, mivel még senki sem tudja, hogyan viselkednek terhelés alatt. Csak az anyag összes rugalmassági paraméterének meghatározása adhat tippet. Maximális feszültség - folyáshatár határozza meg, hogy egy adott anyag mekkora maximális terhelést tud elviselni. Ez segít kiszámítani a biztonsági határt.

Keménységi teszt

Az anyag merevségét a következő módszerrel számítják ki. A folyékonyság és a keménység kombinációja segít meghatározni az anyag rugalmasságát. Ha be technológiai folyamat Vannak olyan műveletek, mint a préselés, hengerlés, préselés, akkor egyszerűen tudni kell az esetleges képlékeny alakváltozás nagyságát. A nagy plaszticitásnak köszönhetően az anyag megfelelő terhelés mellett bármilyen formát felvehet. A biztonsági tényező meghatározására kompressziós teszt is használható. Főleg, ha az anyag törékeny.

A keménységet egy azonosítóval tesztelik, amely sokkal keményebb anyagból készült. Leggyakrabban Brinell-módszerrel (golyót nyomnak be), Vickers-szel (piramis alakú azonosító) vagy Rockwell-el (kúpot használnak). Az anyag felületébe meghatározott erővel meghatározott ideig egy azonosítót nyomnak, majd megvizsgálják a mintán maradó lenyomatot. Vannak más, meglehetősen széles körben használt tesztek is: ütésállóság, például amikor egy anyag ellenállását a terhelés alkalmazásának pillanatában értékelik.